-

Каталог оборудования

- Компакторы

- Прессы для вторсырья

- Прессы для отходов

- Шредеры, дробилки и измельчители

- Конвейеры

- Ворошители компоста

- Оборудование для переработки электронных плат

- Мельницы (грануляторы)

- Сепараторы

- Контейнеры для отходов

- Перфораторы ПЭТ

- Разрыватели пакетов

- Мойка контейнеров

- Пресс-ножницы для лома металлов

- Прессы для металлолома, стружки, автомобилей

- Стационарные манипуляторы

- Сушилки для ТБО и органической фракции

- Оборудование для переработки пластика

-

Каталог типовых решений

- Мусоросортировочные комплексы

- Станции перегруза отходов (линии перегрузки отходов)

- Переработка крупногабаритного мусора, отходов (КГМ, КГО)

- Переработка электроники

- Переработка пленки, пластмасс и полимеров

- Переработка шин

- Переработка твердых бытовых отходов (ТБО) в топливо (RDF)

- Переработка кабеля

- Переработка медицинских отходов

- Переработка банок (алюминиевых, консервных, жестяных)

- Переработка стружки, металлолома и автомобилей

- Переработка батареек

- Решения для полигонов

- Технологическое решение для стабилизации органических отходов

- Технологическое решение подачи RDF в печь цементных заводов

- Бесплатная консультация

- Оборудование Б/У

- Сервисное обслуживание

- Услуги Нетмус

Сушилка для ТБО и органической фракции 3800

- Тип перерабатываемого материала:

Описание

Сушильная машина для ТБО и органической фракции

Ленточная сушилка представляет собой устройство для низкотемпературной сушки в диапазоне температур от 40 до 120 oC. Она предназначена для сушки органических отходов, твердых бытовых отходов, опилок, щепки, разного вида биомассы, соломы, сена, сырья для производства пеллет, различных овощей, кормов, удобрений, сортированного или несортированного дигестата из биогазовых станций, твердых альтернативных горючих материалов. Сушилка изготовлена из качественных материалов с защитой от ржавчины (алюминий и оцинкованная сталь). Сушилку можно устанавливать на улице, при этом не требуется постройки зданий для нее. Сушилка сконструирована для непрерывной работы. Она управляется автоматически, с помощью программного обеспечения и не требует обслуживающего персонала во время сушки. Модульный способ конструкции сушилки из собранных заранее компонентов позволяет осуществлять доставку и установку у Заказчика в кратчайшие сроки. В случае необходимости, можно увеличить мощность сушилки с помощью расширения зоны сушки.

Конвейерная сушилка, состоит из следующих основных частей: отдела приема сырья, сушильного тоннеля с лентой, воздушной системы пониженного давления с дополнительным нагревом воздуха, приводов, оборудования для натяжения лент со станциями для возврата и оборудования для выдачи сухого материала. К основным частям также относятся система управления и противопожарная система, включая пульт управления камерой распределителя. Материал, предназначенный для сушки, с помощью подающего конвейера засыпается в хоппер приемной станции, и двумя шнеками размещается равномерно по всей ширине сушильной ленты. Необходимый загружаемый слой материала можно установить с помощью программы. Во время сушки слой материала роликами ворошения на сушильной ленте переворачивается так, чтобы все частицы субстрата проветривались со всех сторон. На верху сушилки находятся теплообменники (горячая вода – воздух), от которых проходит воздух вниз к сушильной ленте и из-под них с боку отсасывается вентиляторами вытяжки. Оптимальную скорость сушильной ленты обеспечивает электромотор, оборотами которого управляет частотный преобразователь. После прохода через сушильный тоннель сухой материал попадает в место выгрузки, где он падает на шнековый конвейер и из него потом на следующий конвейер. Содержание воды (влажности) в сухом продукте контролируется постоянно на выходе по установленным величинам и результат с помощью „обратной связи“, контролирует оптимальную скорость движения сушильной ленты, и таким образом, соблюдается качество сушки по предустановленным параметрам. Теплый сушильный воздух проходит через сушилку при помощи вентилятора вытяжки, который в свою очередь влажный воздух с помощью пониженного давления отсасывает из сушильной машины.

Конструкция сушилки

• сушилка изготовлена из материалов, устойчивых к длительному воздействию влажности и агрессивной среды испаряющихся веществ.

• сконструирована для размещения вне помещения. Конструкция изготовлена из гальванизированной стали, расчет ее параметров осуществляется на основании статических расчетов с помощью специального программного обеспечения.

• размеры сушащего тоннеля: длина – 17 м, высота – 2,6 м, ширина – 3,4 м.

• обшивка и верхняя часть изготовлены из оцинкованной стали.

• ванна (шахта отсасываемого воздуха, пространство под транспортером) изготовлена из оцинкованной стали.

• пол укреплен арматурой и профилями из оцинкованной стали.

• система отопления расположена на стальной раме.

Ленточный транспортер

• состоит из воздухопроницаемого пластикового сита, которое изготовлено из пластика PES, края сита укреплены для предотвращения повреждения полиуретановым клеем.

• эффективная площадь транспортера: 14 000 x 3 000 мм.

• направляющие транспортера из ПВХ, контроль изменения направления транспортера.

• основная опорная конструкция рамы транспортера выполнена из оцинкованной стали.

• валики поддержки – из оцинкованной стали.

• механическая натяжка ленты.

• силовая установка – ведущий и ведомый покрытый резиной вал, редукторный двигатель 1,1 кВт, мощность регулируется преобразователем частоты Danfoss.

Роторный ворошитель

• обеспечивает разделение, переворачивание и равномерное высушивание материала на транспортере.

Обогрев воздуха

• обеспечивается двумя обменниками OVF 57 4R 254.

• защиту от замерзания теплоносителя необходимо обеспечить, добавив гликоль (макс. 20 % от объема).

• подключение подводящего трубопровода DN 65.

Воздухотехника

• переходник вытяжки и остальные компоненты, включая смотровое отверстие, изготовлены из оцинкованной жести.

• трубопровод вытяжки за вентилятором и звукоизоляция не входят в предложение- устанавливаются опционально.

Вентиляторы

• движение сушащего воздуха в сушилке обеспечивается радиальными вентиляторами SP1000, электромотор 1 x 75 кВт, 980 об/мин.

• объем воздуха, подаваемого вентиляторами – макс. 60 000м3/ч.

• крепление вентиляторов к основной раме осуществляется с помощью эластичных манжет на входе и выходе, для повседневного контроля и обслуживания предназначено отверстие для очистки вентилятора.

• обороты регулируются преобразователем частоты Danfoss.

• содержание пыли в выходящем воздухе гарантированно соответствует норме макс. до 20 мг/м3.

Подача материала на конвейер

Эту часть составляют два оппозитных шнековых конвейера с самостоятельными моторами. Наблюдая за их нагрузкой, можно регулировать частоту подачи материала в сушку.

Механически регулируемая настройка высоты создаваемого слоя – 60–190 мм.

Электрическое оснащение

• распределительные щиты – 2шт., крышка IP55, вентиляция распределительных щитов.

• измерение температуры входящего и выходящего материала.

• измерение температуры сухого и влажного воздуха.

• преобразователь частоты регулировки оборотов вентилятора.

• измеритель разницы давления.

• управление входного транспортера и подающего транспортера в зависимости от их наполнения.

• кнопки «Стоп» вдоль сушилки.

• зонды для измерения влажности и температуры высушенного материала.

Система регулировки

Регулирующее программное обеспечение собственного производства разработано для полностью автоматического управления работой сушилки на основании необходимого уровня влажности сушеного продукта. Точность измерения влажности сушеного материала составляет 0,1 %. Количество высушенного материала пропорционально подаче тепла в сушилку. На изменения в подаче тепла система управления реагирует своевременно, всегда в соответствии с параметрами температуры входящей и выходящей воды. Есть возможность настроить и временный режим сушения.

О состоянии процесса и актуальных параметрах сушилки можно узнать с помощью удаленного доступа к системе управления сушилки.

Технические характеристики

| Технические характеристики | Единицы измерения | Модель 3800 |

| Мощность сушилки – вход | кг/ч | 3 800 |

| Мощность сушилки – выход | кг/ч | 2 500 |

| Плотность входной массы | кг/м | 450 |

| Теплоноситель (вода) | °C | 95 |

| Температура подвода | °C | 90 |

| Обратная температура | °C | 70 |

| Температура/влажность входящего воздуха | °C/% | 10/66 (6,24 г / м3) |

| Объем поступающего воздуха | м3 /ч | 60 000 |

| Эффективная площадь сушки | м2 | 42 |

| Температура сушки в зоне сушки | °C | 65 |

| Температурная мощность | кВт/°C | 2 300/10 |

| Размеры сушилки (ДхВхШ) | м | 17,0x2,6х3,4 |

| Информация по отходам: | ||

| Входная масса | Измельченные бытовые отходы – сыпучие, незамерзшие, без крупных частей | |

| Температура входящей массы | °C | 10 |

| Фракция измельченная до размеров | мм | 40x40x40 |

| Входная влажность массы | % | 40-50 |

| Выходная влажность массы | % | 12 |

| Электрическая мощность: | ||

| Радиальные вентиляторы | кВт | 1х75 |

| Привод транспортера | кВт | 1,1 |

| Наслоение материала на ленту | кВт | 2 x 4 |

| Выходной транспортер | кВт | 3 |

| Автоматическая регулировка | кВт | 1 |

| Насос высокого давления, мытье пояса водой | кВт | 10 |

| Вентилятор давления, очищает ленту воздухом | кВт | 6 |

| Общая необходимая эл. мощность | кВт | 104 |

| Приблизительное среднее потребление | кВт | 62 |

Сравнение моделей

| Модель | Модель 3800 | Модель 6000 |

| Размеры сушилки (м) | 17,0x2,6х3,4 | 25,0x2,6х3,4 |

| Мощность сушилки – вход (кг/ч) | 3 800 | 6 000 |

| Мощность сушилки – выход (кг/ч) | 2 500 | 4 000 |

| Объем поступающего воздуха (м3/ч) | 60 000 | макс. 90 000 |

| Эффективная площадь сушки (м2) | 42 | 63 |

| Радиальные вентиляторы (кВт) | 1х75 | 2 x 55 |

| Мощность (кВт) | 104 | 124,2 |

| Гарантия (г) | 2 | 2 |

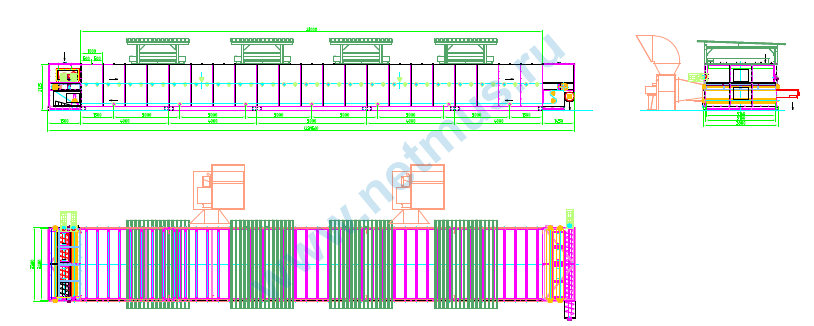

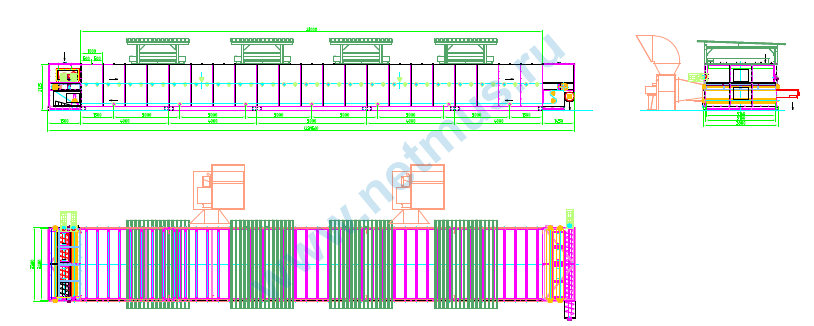

Схемы

Видео

Сушильная машина для ТБО и органической фракции

Ленточная сушилка представляет собой устройство для низкотемпературной сушки в диапазоне температур от 40 до 120 oC. Она предназначена для сушки органических отходов, твердых бытовых отходов, опилок, щепки, разного вида биомассы, соломы, сена, сырья для производства пеллет, различных овощей, кормов, удобрений, сортированного или несортированного дигестата из биогазовых станций, твердых альтернативных горючих материалов. Сушилка изготовлена из качественных материалов с защитой от ржавчины (алюминий и оцинкованная сталь). Сушилку можно устанавливать на улице, при этом не требуется постройки зданий для нее. Сушилка сконструирована для непрерывной работы. Она управляется автоматически, с помощью программного обеспечения и не требует обслуживающего персонала во время сушки. Модульный способ конструкции сушилки из собранных заранее компонентов позволяет осуществлять доставку и установку у Заказчика в кратчайшие сроки. В случае необходимости, можно увеличить мощность сушилки с помощью расширения зоны сушки.

Конвейерная сушилка, состоит из следующих основных частей: отдела приема сырья, сушильного тоннеля с лентой, воздушной системы пониженного давления с дополнительным нагревом воздуха, приводов, оборудования для натяжения лент со станциями для возврата и оборудования для выдачи сухого материала. К основным частям также относятся система управления и противопожарная система, включая пульт управления камерой распределителя. Материал, предназначенный для сушки, с помощью подающего конвейера засыпается в хоппер приемной станции, и двумя шнеками размещается равномерно по всей ширине сушильной ленты. Необходимый загружаемый слой материала можно установить с помощью программы. Во время сушки слой материала роликами ворошения на сушильной ленте переворачивается так, чтобы все частицы субстрата проветривались со всех сторон. На верху сушилки находятся теплообменники (горячая вода – воздух), от которых проходит воздух вниз к сушильной ленте и из-под них с боку отсасывается вентиляторами вытяжки. Оптимальную скорость сушильной ленты обеспечивает электромотор, оборотами которого управляет частотный преобразователь. После прохода через сушильный тоннель сухой материал попадает в место выгрузки, где он падает на шнековый конвейер и из него потом на следующий конвейер. Содержание воды (влажности) в сухом продукте контролируется постоянно на выходе по установленным величинам и результат с помощью „обратной связи“, контролирует оптимальную скорость движения сушильной ленты, и таким образом, соблюдается качество сушки по предустановленным параметрам. Теплый сушильный воздух проходит через сушилку при помощи вентилятора вытяжки, который в свою очередь влажный воздух с помощью пониженного давления отсасывает из сушильной машины.

Конструкция сушилки

• сушилка изготовлена из материалов, устойчивых к длительному воздействию влажности и агрессивной среды испаряющихся веществ.

• сконструирована для размещения вне помещения. Конструкция изготовлена из гальванизированной стали, расчет ее параметров осуществляется на основании статических расчетов с помощью специального программного обеспечения.

• размеры сушащего тоннеля: длина – 17 м, высота – 2,6 м, ширина – 3,4 м.

• обшивка и верхняя часть изготовлены из оцинкованной стали.

• ванна (шахта отсасываемого воздуха, пространство под транспортером) изготовлена из оцинкованной стали.

• пол укреплен арматурой и профилями из оцинкованной стали.

• система отопления расположена на стальной раме.

Ленточный транспортер

• состоит из воздухопроницаемого пластикового сита, которое изготовлено из пластика PES, края сита укреплены для предотвращения повреждения полиуретановым клеем.

• эффективная площадь транспортера: 14 000 x 3 000 мм.

• направляющие транспортера из ПВХ, контроль изменения направления транспортера.

• основная опорная конструкция рамы транспортера выполнена из оцинкованной стали.

• валики поддержки – из оцинкованной стали.

• механическая натяжка ленты.

• силовая установка – ведущий и ведомый покрытый резиной вал, редукторный двигатель 1,1 кВт, мощность регулируется преобразователем частоты Danfoss.

Роторный ворошитель

• обеспечивает разделение, переворачивание и равномерное высушивание материала на транспортере.

Обогрев воздуха

• обеспечивается двумя обменниками OVF 57 4R 254.

• защиту от замерзания теплоносителя необходимо обеспечить, добавив гликоль (макс. 20 % от объема).

• подключение подводящего трубопровода DN 65.

Воздухотехника

• переходник вытяжки и остальные компоненты, включая смотровое отверстие, изготовлены из оцинкованной жести.

• трубопровод вытяжки за вентилятором и звукоизоляция не входят в предложение- устанавливаются опционально.

Вентиляторы

• движение сушащего воздуха в сушилке обеспечивается радиальными вентиляторами SP1000, электромотор 1 x 75 кВт, 980 об/мин.

• объем воздуха, подаваемого вентиляторами – макс. 60 000м3/ч.

• крепление вентиляторов к основной раме осуществляется с помощью эластичных манжет на входе и выходе, для повседневного контроля и обслуживания предназначено отверстие для очистки вентилятора.

• обороты регулируются преобразователем частоты Danfoss.

• содержание пыли в выходящем воздухе гарантированно соответствует норме макс. до 20 мг/м3.

Подача материала на конвейер

Эту часть составляют два оппозитных шнековых конвейера с самостоятельными моторами. Наблюдая за их нагрузкой, можно регулировать частоту подачи материала в сушку.

Механически регулируемая настройка высоты создаваемого слоя – 60–190 мм.

Электрическое оснащение

• распределительные щиты – 2шт., крышка IP55, вентиляция распределительных щитов.

• измерение температуры входящего и выходящего материала.

• измерение температуры сухого и влажного воздуха.

• преобразователь частоты регулировки оборотов вентилятора.

• измеритель разницы давления.

• управление входного транспортера и подающего транспортера в зависимости от их наполнения.

• кнопки «Стоп» вдоль сушилки.

• зонды для измерения влажности и температуры высушенного материала.

Система регулировки

Регулирующее программное обеспечение собственного производства разработано для полностью автоматического управления работой сушилки на основании необходимого уровня влажности сушеного продукта. Точность измерения влажности сушеного материала составляет 0,1 %. Количество высушенного материала пропорционально подаче тепла в сушилку. На изменения в подаче тепла система управления реагирует своевременно, всегда в соответствии с параметрами температуры входящей и выходящей воды. Есть возможность настроить и временный режим сушения.

О состоянии процесса и актуальных параметрах сушилки можно узнать с помощью удаленного доступа к системе управления сушилки.

| Технические характеристики | Единицы измерения | Модель 3800 |

| Мощность сушилки – вход | кг/ч | 3 800 |

| Мощность сушилки – выход | кг/ч | 2 500 |

| Плотность входной массы | кг/м | 450 |

| Теплоноситель (вода) | °C | 95 |

| Температура подвода | °C | 90 |

| Обратная температура | °C | 70 |

| Температура/влажность входящего воздуха | °C/% | 10/66 (6,24 г / м3) |

| Объем поступающего воздуха | м3 /ч | 60 000 |

| Эффективная площадь сушки | м2 | 42 |

| Температура сушки в зоне сушки | °C | 65 |

| Температурная мощность | кВт/°C | 2 300/10 |

| Размеры сушилки (ДхВхШ) | м | 17,0x2,6х3,4 |

| Информация по отходам: | ||

| Входная масса | Измельченные бытовые отходы – сыпучие, незамерзшие, без крупных частей | |

| Температура входящей массы | °C | 10 |

| Фракция измельченная до размеров | мм | 40x40x40 |

| Входная влажность массы | % | 40-50 |

| Выходная влажность массы | % | 12 |

| Электрическая мощность: | ||

| Радиальные вентиляторы | кВт | 1х75 |

| Привод транспортера | кВт | 1,1 |

| Наслоение материала на ленту | кВт | 2 x 4 |

| Выходной транспортер | кВт | 3 |

| Автоматическая регулировка | кВт | 1 |

| Насос высокого давления, мытье пояса водой | кВт | 10 |

| Вентилятор давления, очищает ленту воздухом | кВт | 6 |

| Общая необходимая эл. мощность | кВт | 104 |

| Приблизительное среднее потребление | кВт | 62 |

| Модель | Модель 3800 | Модель 6000 |

| Размеры сушилки (м) | 17,0x2,6х3,4 | 25,0x2,6х3,4 |

| Мощность сушилки – вход (кг/ч) | 3 800 | 6 000 |

| Мощность сушилки – выход (кг/ч) | 2 500 | 4 000 |

| Объем поступающего воздуха (м3/ч) | 60 000 | макс. 90 000 |

| Эффективная площадь сушки (м2) | 42 | 63 |

| Радиальные вентиляторы (кВт) | 1х75 | 2 x 55 |

| Мощность (кВт) | 104 | 124,2 |

| Гарантия (г) | 2 | 2 |

Написать отзыв

Автор:Текст отзыва: Внимание: HTML не поддерживается! Используйте обычный текст.

Оценка: