-

Каталог оборудования

- Компакторы

- Прессы для вторсырья

- Прессы для отходов

- Шредеры, дробилки и измельчители

- Конвейеры

- Ворошители компоста

- Оборудование для переработки электронных плат

- Мельницы (грануляторы)

- Сепараторы

- Контейнеры для отходов

- Перфораторы ПЭТ

- Разрыватели пакетов

- Мойка контейнеров

- Пресс-ножницы для лома металлов

- Прессы для металлолома, стружки, автомобилей

- Стационарные манипуляторы

- Сушилки для ТБО и органической фракции

- Оборудование для переработки пластика

-

Каталог типовых решений

- Мусоросортировочные комплексы

- Станции перегруза отходов (линии перегрузки отходов)

- Переработка крупногабаритного мусора, отходов (КГМ, КГО)

- Переработка электроники

- Переработка пленки, пластмасс и полимеров

- Переработка шин

- Переработка твердых бытовых отходов (ТБО) в топливо (RDF)

- Переработка кабеля

- Переработка медицинских отходов

- Переработка банок (алюминиевых, консервных, жестяных)

- Переработка стружки, металлолома и автомобилей

- Переработка батареек

- Решения для полигонов

- Технологическое решение для стабилизации органических отходов

- Технологическое решение подачи RDF в печь цементных заводов

- Бесплатная консультация

- Оборудование Б/У

- Сервисное обслуживание

- Услуги Нетмус

Завод по переработке и дезинфекции медицинских отходов

- Тип перерабатываемого материала:

Описание

Мобильная линия переработки медицинских отходов производительностью 150-300 кг/час (дезинфекция)

Материал для переработки: Медицинские отходы

Сфера применения: Оборудование разработано для дезинфекции медицинских отходов

Производительность: 150-300 кг/час

Общее описание и преимущества:

Данная линия основана на технологии безопасного, чистого и экономически выгодного измельчения и термообработки медицинских отходов, имеющей следующие преимущества:

• энергосберегающий тепловой процесс без использования химических дезинфицирующих средств.

• безопасные воспроизводимые результаты в области микробиологии.

• преобразование опасных отходов в безопасные, нераспознаваемые отходы.

• уменьшение экологической нагрузки посредством существенного снижения объема.

• высокий уровень безопасности достигается автоматическим управлением и размещением оборудования.

Установка оборудования планируется индивидуально в существующих зданиях, помещениях и других местах размещения.

Преимущества системы:

• чистая, экологически приемлемая система удаления отходов.

• не требует специальной свалки отходов (как, например, при сжигании отходов).

• незначительные капиталовложения по сравнению со сжиганием отходов.

• незначительные эксплуатационные расходы, высокая доступность.

• простота в обслуживании и эксплуатации (один сотрудник в смену).

Все предлагаемое оборудование производится в Германии с учетом требований в отношении качества и защиты окружающей среды и соответствует требованиям европейских директив.

Система работает с использованием уникального и глобально запатентованного процесса напорного потока, что обеспечивает тщательную и безопасную дезинфекцию отходов. Система разработана для экономически выгодного и экологического преобразования опасных медицинских отходов в неопасные и нераспознаваемые материалы. Отходы обезвреживаются для спуска в общую систему утилизации отходов без опасности для окружающей среды и сотрудников, занимающихся обработкой отходов. Переработка отходов производится без добавления каких-либо химикатов, только на основе термообработки. Медицинские отходы уменьшаются в объеме и дезинфицируются термически. Кроме тщательной дезинфекции, предлагаемый метод сокращает объемы отходов до 80%, таким образом уменьшая расходы на транспортировку. Помимо этого, исходный материал становится нераспознаваемым. После обработки отходы можно утилизировать так же, как и безвредные отходы.

Система переработки отходов подходит для дезинфекции:

• разрушении растительных, бактериальных микробов, включая микробактерии, грибки и грибковые споры.

• инактивации вирусов.

Благодаря этой системе любые медицинские отходы, которые, в большинстве своем, не отсортированы и обычно включают в себя пластмассу, бумагу, перевязочный материал, целлюлозу, стекло, шприцы, канюли и т.д., обрабатываются и подаются в установку в виде смеси. Отходы, требующие особенной обработки, такие как ядерные отходы, цитостатические средства, взрывчатые вещества, горючие жидкости, зараженные отходы и пр., требуют специальной обработки и обрабатываются данным оборудованием. Весь процесс независимо контролируется программируемым устройством управления памятью. Все режимы и процессы эксплуатации можно постоянно отслеживать и просматривать посредством экранной системы на базе Windows. В качестве подтверждения дезинфекции рабочие температуры сохраняются в компьютерной системе и могут быть распечатаны на интегрированном принтере. Рекомендуется подавать отходы, подлежащие обработке и собираемые в пластиковые мешки или другие контейнеры, в систему посредством герметичных многоразовых контейнеров. Многоразовый контейнер разгружается непосредственно в оборудование через встроенное подъемно-опрокидывающее устройство, избегая, таким образом, дополнительных расходов на усиленные одноразовые контейнеры. Допускаются медицинские отходы в их обычном виде. Система ограничена от подачи входного материала в сырьевой бункер до разгрузки обработанного материала. Другие способы обработки не входят в настоящее предложение. В случае увеличения количества целлюлозы в материале, например, наличии подгузников, прокладочных материалов и т.д., необходимо следить за тем, чтобы они не смешивались с другими материалами для обработки. Оборудование, а также его системы управления предназначены для работы в пределах от +10 ° С до +40 ° С комнатной температуры и относительной влажности 60%, напряжении 400 В / 50 Гц.

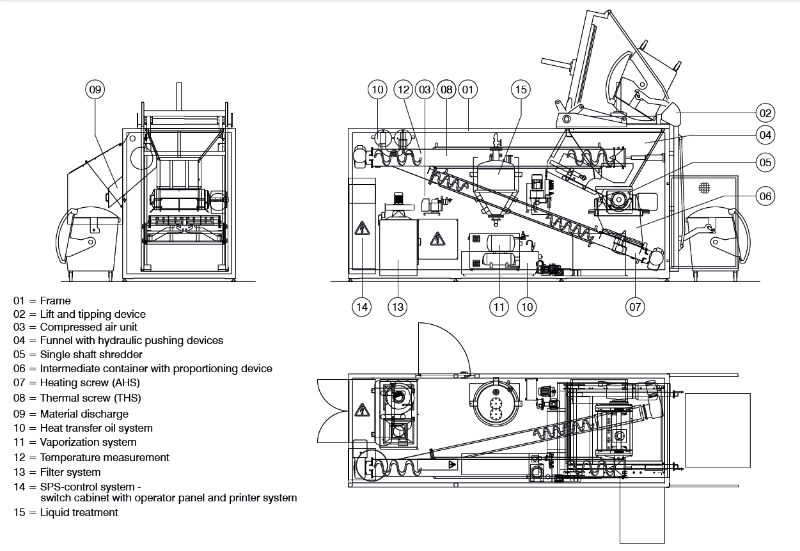

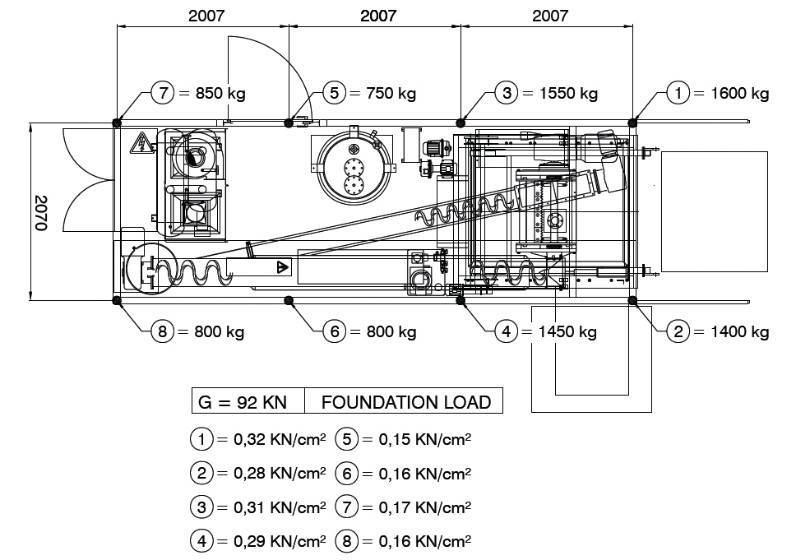

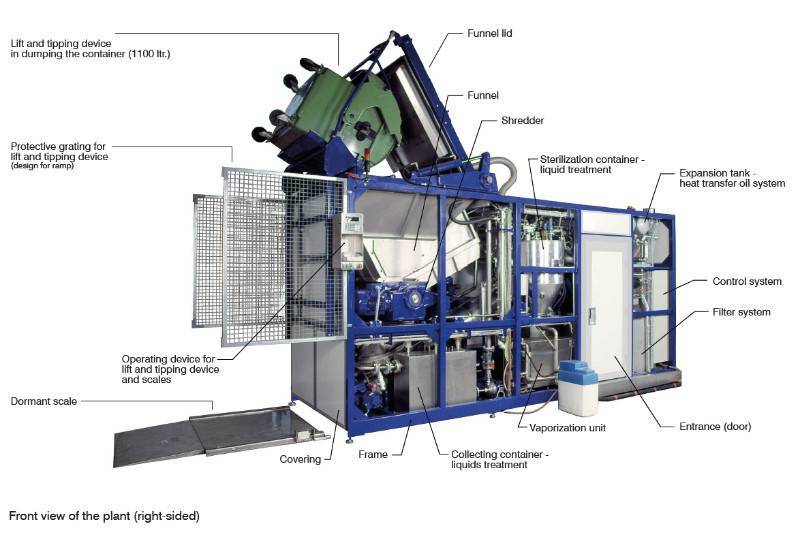

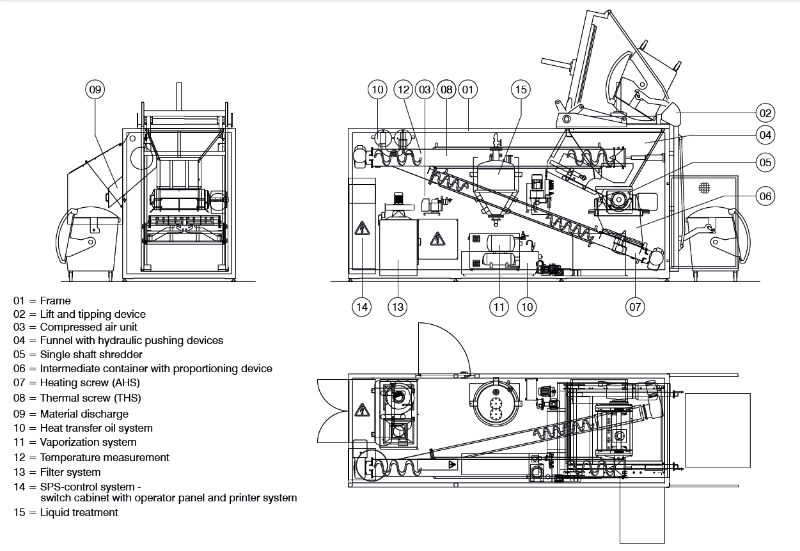

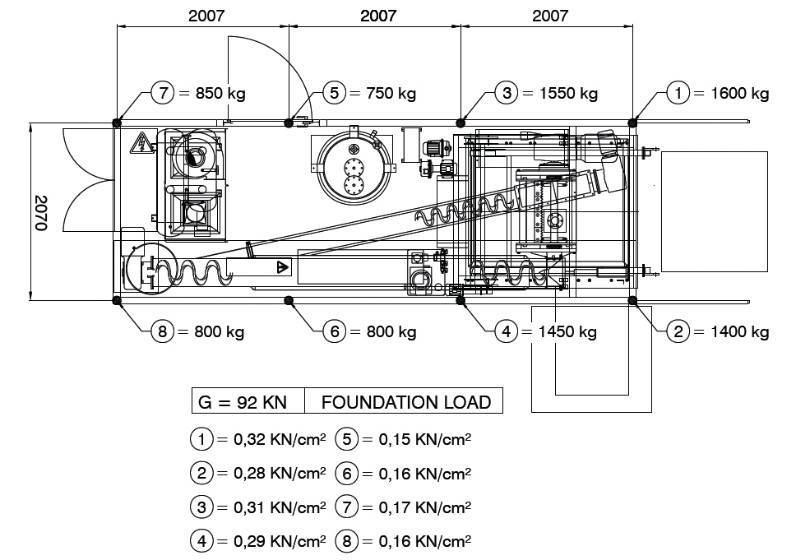

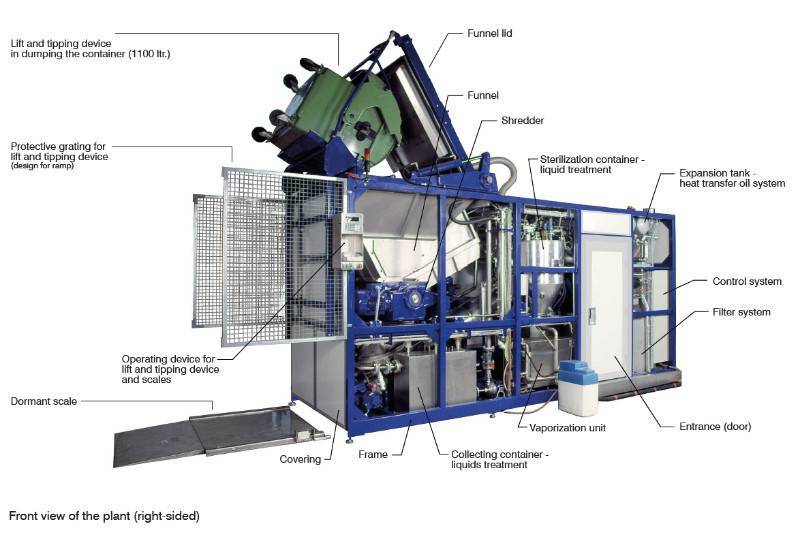

Описание технологического процесса:

Отходы лечебных учреждений, подлежащие переработке, собираются в стопы, которые затем помещаются в специальные контейнеры подъемно-опрокидывающего устройства оборудования. Затем контейнер гидравлически поднимается посредством подъемно-опрокидывающего устройства для подачи отходов в оборудование. До открытия крышки воронки воздух и аэрозоли, находящиеся в воронке, выводятся системой фильтрования. Отработанный воздух очищается системой фильтрования и выбрасывается в атмосферу.

Во время процесса зарядки шредер, установленный ниже приемной воронки, не эксплуатируется. После закрытия крышки воронки запускается одновальный шредер. С помощью гидравлического пресса отходы непрерывно подаются в режущее устройство шредера. С помощью встроенного сита отходы измельчаются до заданного размера. Элементы неправильной формы, такие как шприцы, канюли, трубки и т.д. обычно могут быть уменьшены до размера приблизительно 20 х 30 мм. В ходе этого процесса открываются небольшие полости, что обеспечивает свободный доступ пара.

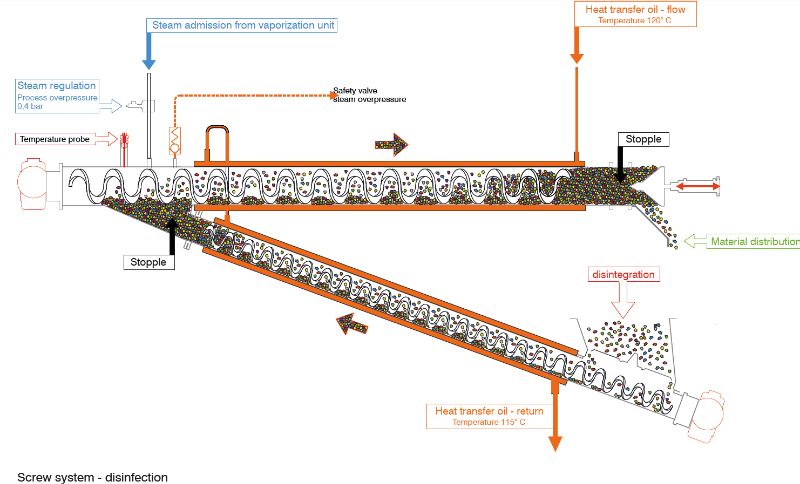

Продолжительность работы шредера с прессом зависит от уровня заполнения среднего контейнера, установленного ниже. С помощью встроенной системы дозирования отходы подаются на тепловой винт, оснащенный системой обогрева.

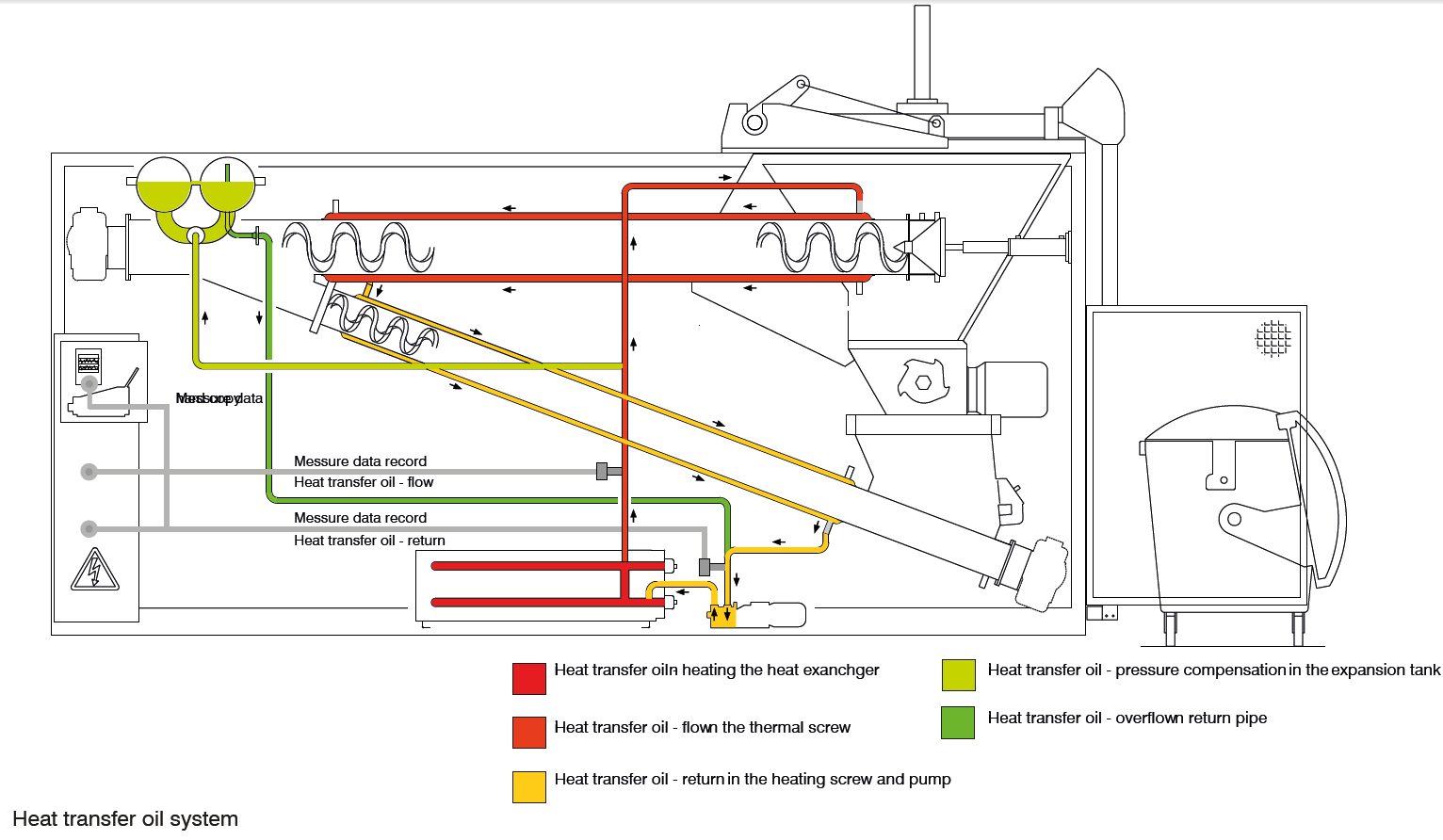

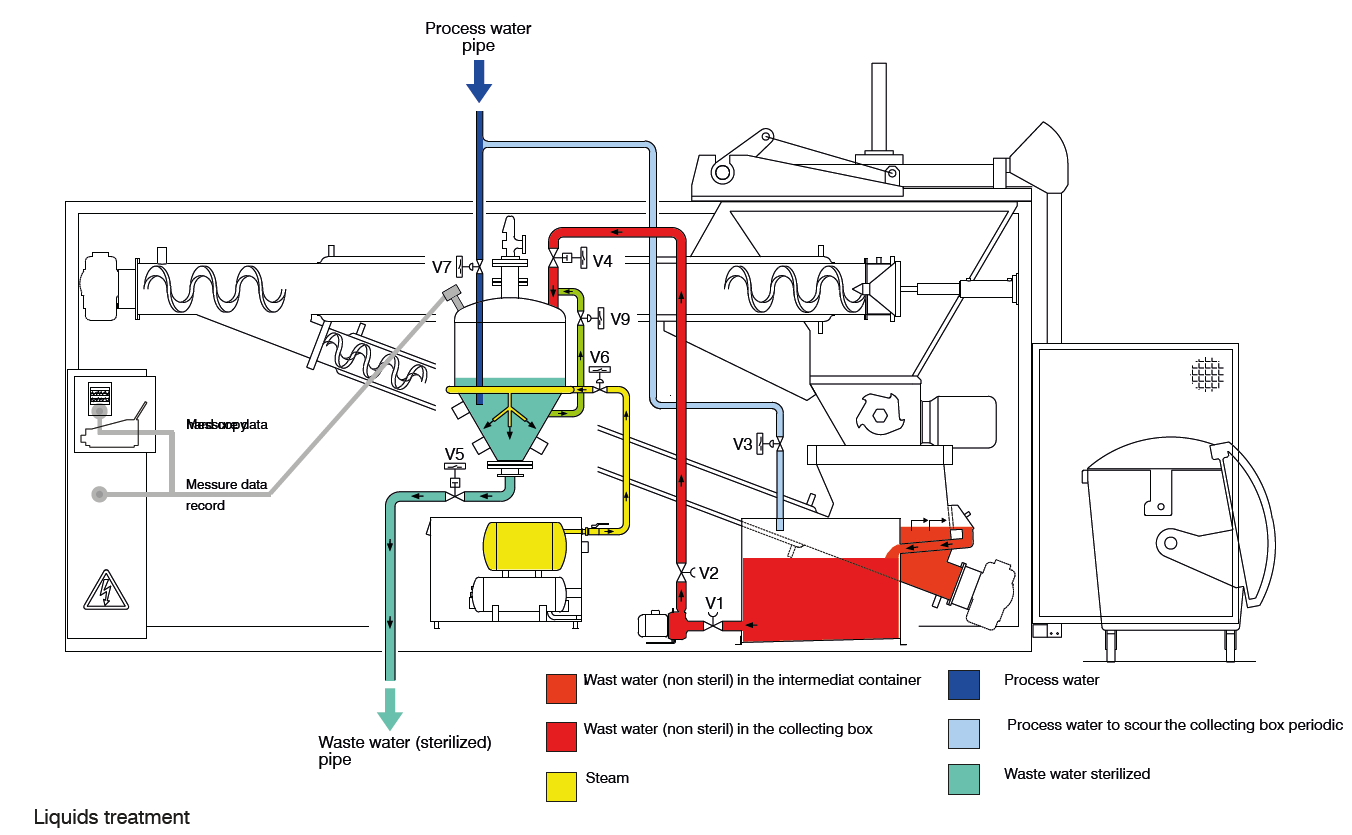

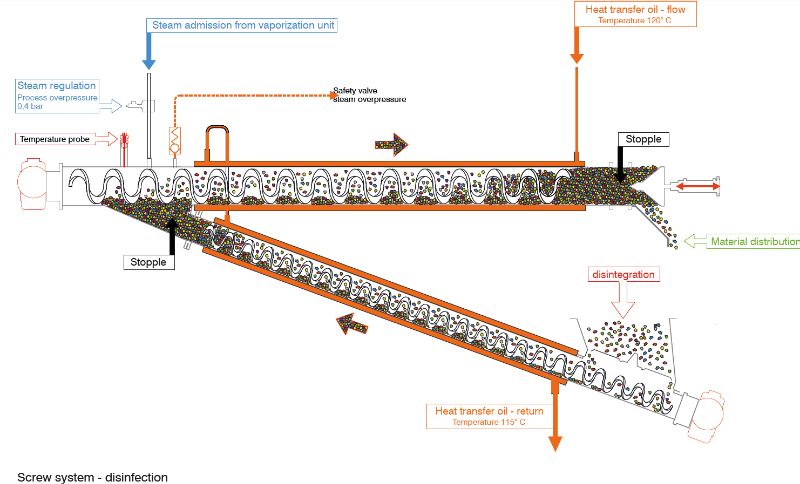

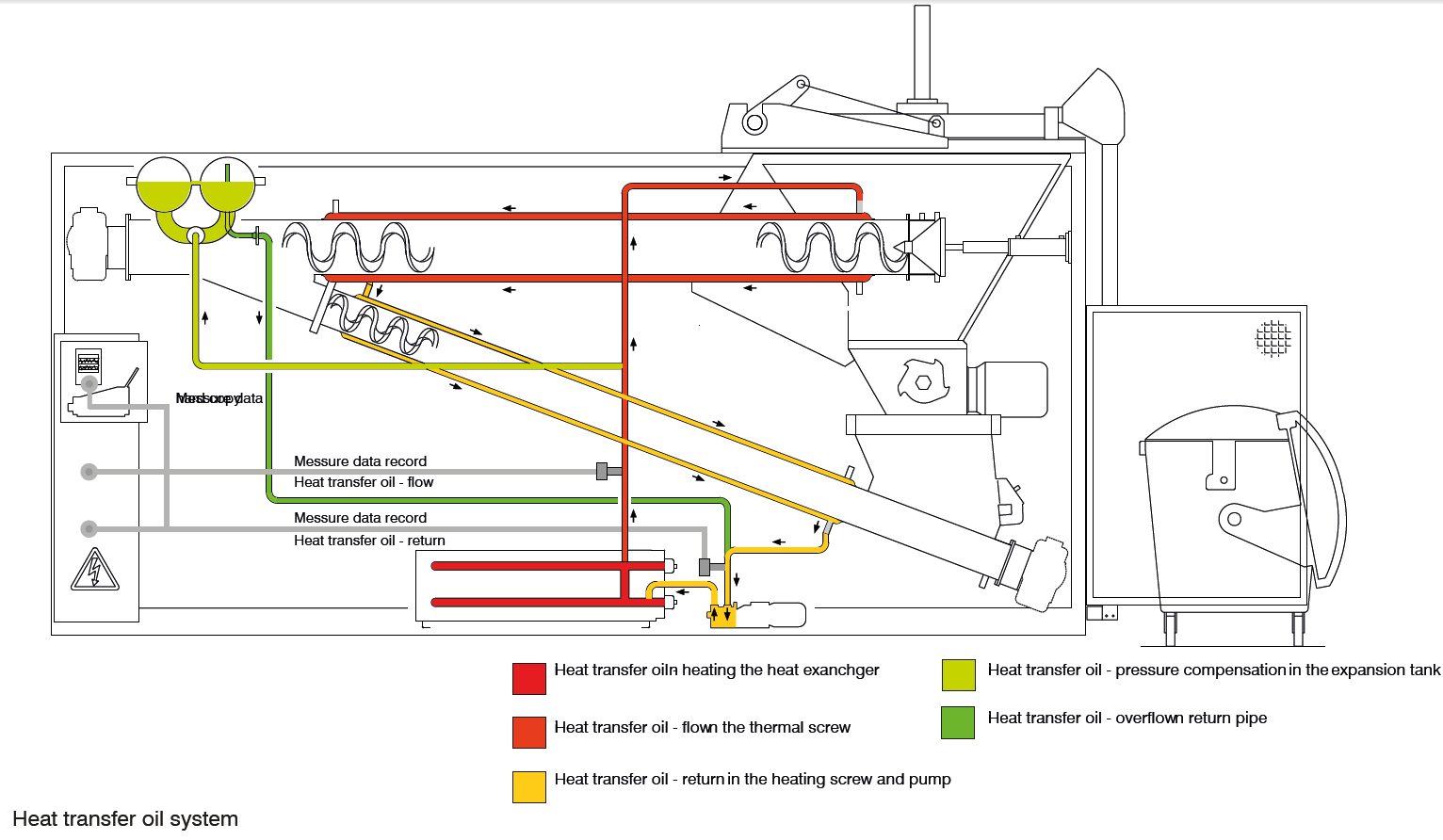

Если содержание жидкости в отходах слишком велико, избыточная жидкость перерабатывается системой переработки жидкости с автоматическим регулированием. В ходе процесса измельчения контейнеры, заполняемые жидкостью, разрываются, и жидкость собирается в промежуточной воронке под шредером в нижнем участке отопительного шнека. Далее избыток жидкости закачивается в один из двух перерабатывающих контейнеров, расположенных рядом. Контейнеры обогреваются термомаслом посредством двойной рубашки (обшивки) и электронагревательных элементов. При достижении уровня заполнения насос останавливается, впускной клапан полного контейнера закрывается, а клапан пустого контейнера открывается. Насос повторно запускается для заполнения второго контейнера. Обогреваемые контейнеры дополнительно обогреваются насыщенным паром до достижения заранее физически определенной температуры. Такая температура поддерживается посредством реле выдержки времени. Температура и длительность процесса стерилизации для жидкостей заданы на минимум: 115°С и 15 минут соответственно. По завершении процесса стерилизованная жидкость подается из отопительного шнека в выпускное устройство и может быть выброшена вместе с обеззараженными отходами. Для подачи стерилизованной жидкости в коммунальную канализационную систему необходимо соблюдать местные нормы и требования. Измельченные «холодные» отходы обогащаются определенным базовым влагосодержащим компонентом (процесс обогащения влагой) посредством добавления пара в нижнюю часть винта. В ходе процесса перемещения в винте вода испаряется при взаимодействии с обогреваемыми винтовыми стенами, тепло таких испарений перемещается к «холодным» материалам в ходе последующего процесса конденсации. Вследствие конденсации и конвекции температура отходов непрерывно увеличивается. Обогреваемые отходы затем транспортируются к тепловому винту, который также оснащен системой обогрева термомасляной рубашки. Здесь проходит процесс дезинфекции, контролируемый системой управления процессом. Температура отходов непрерывно повышается до определенного уровня и поддерживается на этом уровне в течение определенного периода времени для соблюдения требований процесса дезинфекции. В результате движения и свободного насыпного веса отходов в тепловом винте, по пути к выпускному устройству отходы сжимаются. Для этой цели отходы выбрасываются в контейнер. Продезинфицированные и стерилизованные отходы становятся текучими, их объем значительно уменьшается. Весь процесс отслеживается и контролируется программируемым контрольным устройством, включающим панель управления с цветным дисплеем. Технические сбои отображаются на цветном дисплее и могут быть исправлены. Рабочая температура снижается до требуемого уровня, система автоматически останавливается для предотвращения выброса «неочищенных» отходов. Встроенное устройство парообразования используется для поддержки процесса посредством циклов испарения и – в случае простоя – для работ по обслуживанию и ремонту в «неочищенной зоне» для термической дезинфекции оборудования.

Работа системы

Медицинские отходы собираются в большие контейнеры для отходов (до 1,1м3 максимум), затем подаются в воронку в передней части системы посредством гидравлического подъемно-опрокидывающего устройства. Надпись: «Воронка пуста» отображается на дисплее панели управления желтым сигналом лампы (мигающим) в передней части дисплея и звуковым сигналом. До и во время открытия крышки воронки вентилятор системы фильтрования выбрасывает воздух и аэрозоли из зоны загрузки, таким образом предотвращая выброс частиц из этой зоны. После загрузки и закрытия крышки воронки запускается программа переработки отходов в «Автоматическом режиме». Запускается шредер, и отходы непрерывно подаются в него посредством пресса, встроенного в воронку. Материал измельчается таким образом, что его более невозможно идентифицировать, а для обеспечения свободного доступа испарений открываются небольшие полости. Затем отходы выбрасываются в промежуточный контейнер, оснащенный индикатором уровня. Шредер и пресс продолжают работать до тех пор, пока не будет достигнут требуемый уровень загрузки промежуточного контейнера. Если уровень заполнения в промежуточном контейнере слишком высок, шредер и пресс будут остановлены во избежание перегрузки промежуточного контейнера. Посредством дозирующего устройства, встроенного в промежуточный контейнер, измельченные отходы непрерывно подаются в тепловой винт. При избыточном содержании влаги в отходах такой избыток перерабатывается системой очистки жидкости с автоматическим регулированием (опционально). В ходе процесса измельчения контейнеры, заполненные жидкостью, распахиваются, и жидкости собираются в промежуточном контейнере, расположенном под шредером в нижней части теплового винта. Избыток жидкости выбрасывается в один из двух стерилизационных контейнеров посредством насоса, оборудованного датчиком уровня. Контейнеры обогреваются посредством двойной рубашки с масляным теплоносителем. Если уровень заполнения одного из стерилизационных контейнеров достигнут, насос выключается, впускной клапан заполненного контейнера закрывается, в то время как впускной клапан пустого контейнера открывается. Насос запускается повторно. Обогреваемые контейнеры дополнительно обогреваются насыщенным паром до момента достижения заранее физически определенного уровня температуры. Посредством временного реле температура поддерживается на определенном уровне в течение определенного периода времени, что непрерывно отслеживается в ходе процесса. По завершении процесса стерилизованная жидкость выбрасывается из теплового винта в продезинфицированные отходы в контейнере для отходов, в отдельном контейнере или, при наличии возможности, в наружную канализационную сеть. Процесс нагрева и дезинфекции измельченных отходов проходит в секции дезинфекции.

Секция дезинфекции включает:

• нагревательный винт.

• проход.

• термический винт.

Отходы нагреваются в нагревательном винте посредством масляного теплоносителя. Затем материал перемещается через проход в термический винт, который также обогревается посредством масляного теплоносителя. Здесь проходит процесс дезинфекции. Отходы нагреваются до физически определенной температуры посредством пара в начале термического винта, такая температура поддерживается в течение определенного периода. Ближе к концу термического винта выполняются требования дезинфекции, и отходы выбрасываются в предусмотренные контейнеры для отходов. С целью осуществления контроля рабочие температуры записываются и сохраняются в панели управления, они также могут быть распечатаны.

Общие положения

Система герметично закрыта для того, чтобы от точки заполнения воронки до выброса отходов технический персонал не контактировал с дезинфицируемыми отходами. Инактивирование загрязненных отходов (измельчение до определенных размеров, дезинфекция) выполняется на основе теплового процесса в герметически закрытой и непрерывно работающей системе. Впоследствии отходы становятся дезинфицированными и текучими. Они более не могут быть идентифицированы как медицинские отходы, что не допускает дальнейшего использования посторонними людьми (шприцы, канюли и т.п.). Такие обработанные "нейтральные" отходы могут быть выброшены без какого-либо риска.

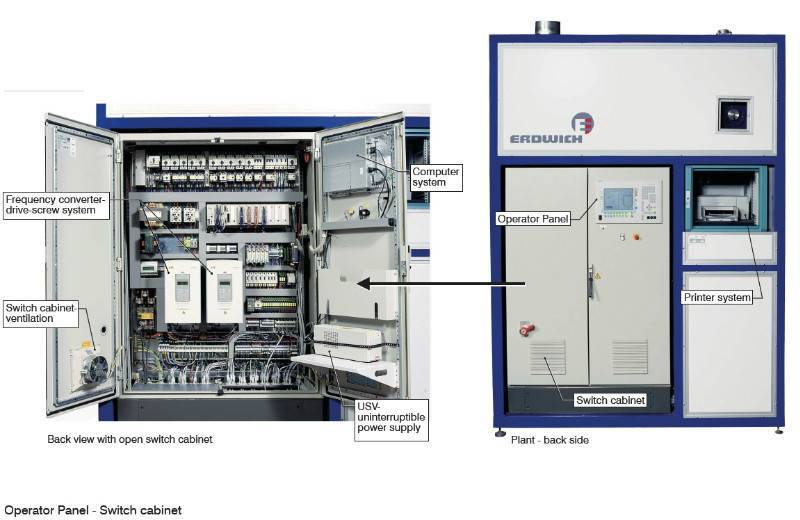

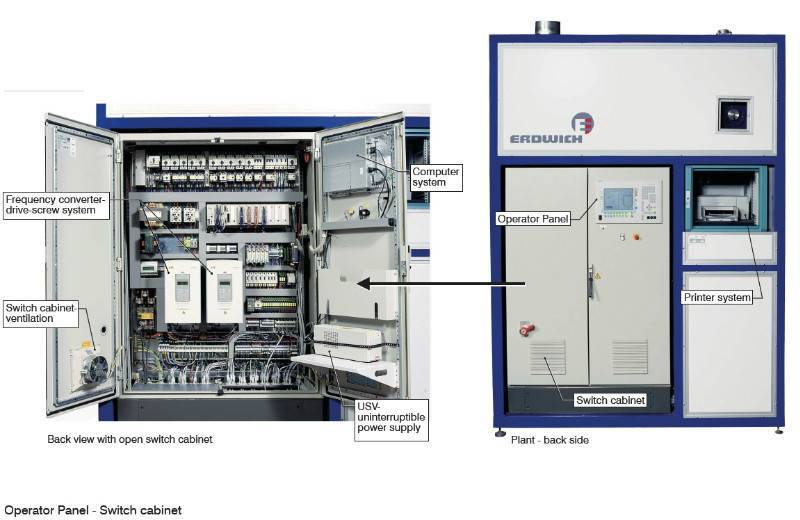

Управление системой

Вся процедура контролируется программируемой системой контроля. Технические сбои отображаются как сигналы о неисправности на дисплее панели управления. Все параметры, необходимые для процесса, предварительно установлены и защищены паролем, таким образом обеспечивая невозможность посторонних манипуляций.

Отклонения в рамках допустимых пределов предварительно установленных значений параметров регулируются автоматически. В случае каких-либо инцидентов и сбросе значений параметров система автоматически останавливается. Устройства в неочищенной зоне, подлежащие ремонту, обрабатываются паром в течение 180 минут и более при запуске программы технического сбоя.

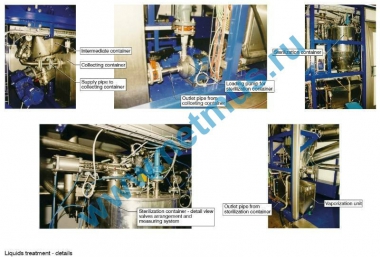

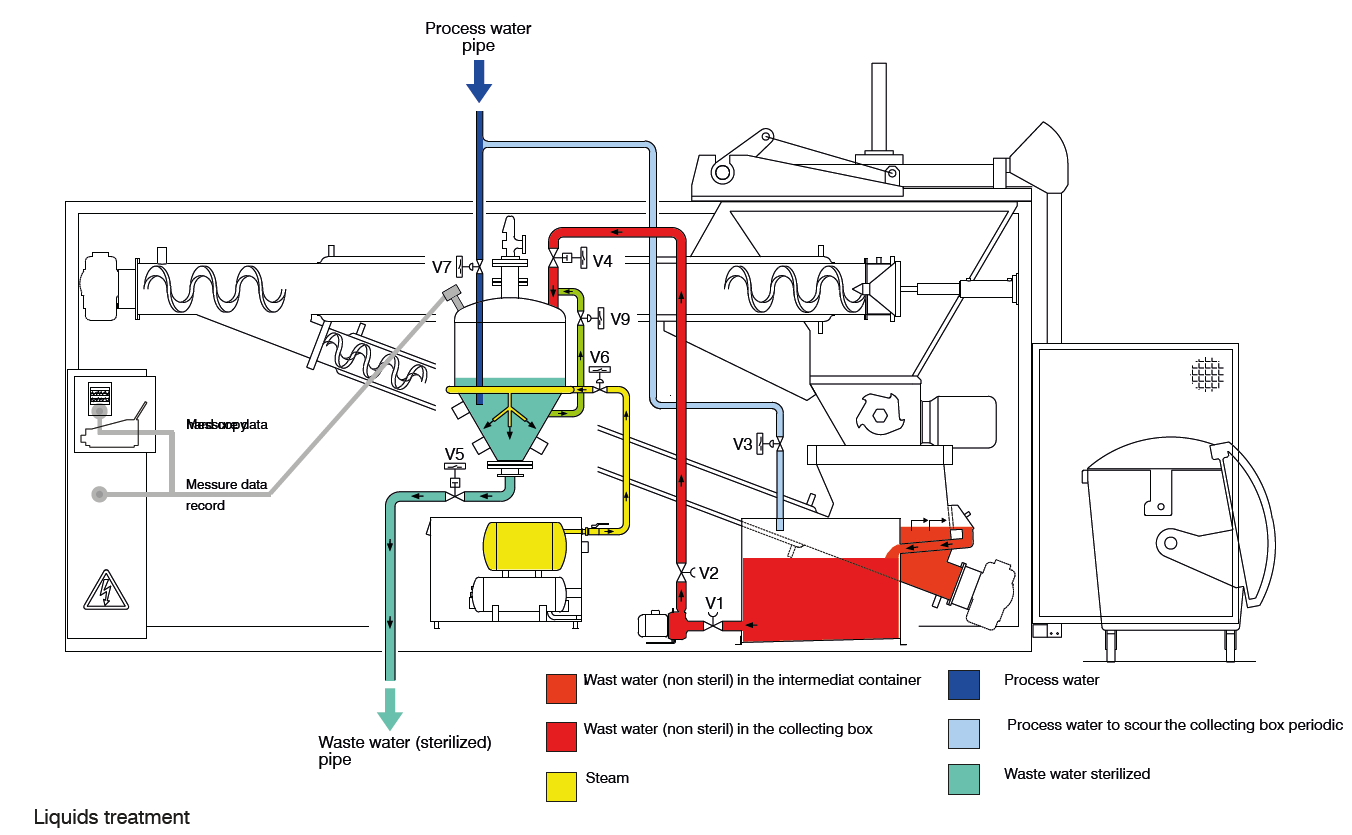

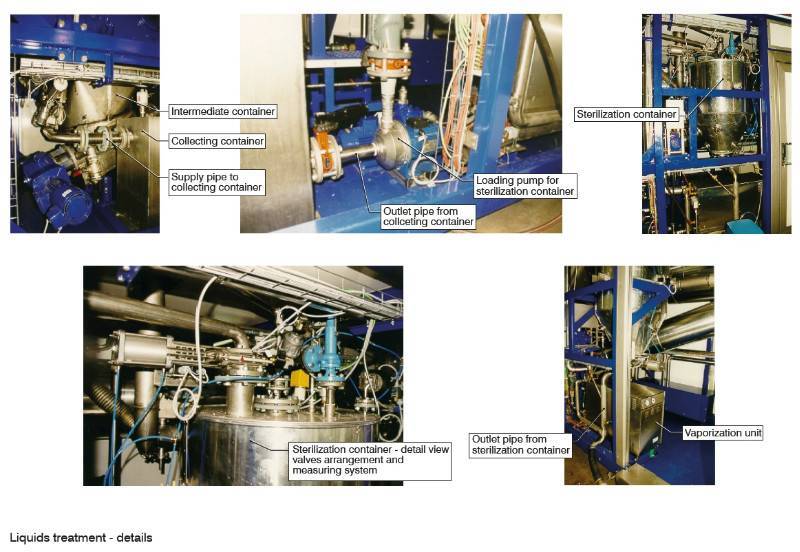

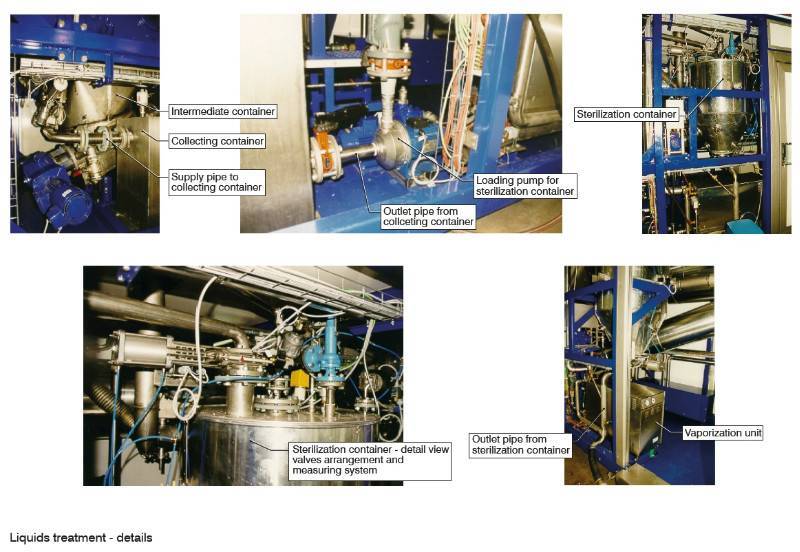

Обработка жидких фракций

Система и ее функционирование

Медицинские отходы зачастую имеют высокое содержание жидкости. Система может быть оснащена дополнительным модулем для обработки жидких фракций, что обеспечивает непрерывную переработку трудноудаляемых отходов. Процесс измельчения служит для открывания контейнера для отходов, заполненного жидкостью. Жидкость собирается в промежуточной воронке под шредером и в нижней части нагревательного шнека. Свободные жидкие фракции сливаются через сливной бак со встроенным решетом с продолговатыми отверстиями в коллекторный контейнер. Такой коллекторный контейнер представляет собой кубический контейнер, оснащенный системой контроля измерений и мониторинга его содержимого. Содержимое коллекторного контейнера затем откачивается в контейнер вторичной обработки – устройство для дезинфекции – партиями, 80 литров каждая. Устройство для дезинфекции представляет собой сосуд под давлением, прошедший проверку немецким органом технического контроля (TÜV). Такое устройство имеет нагревательный и охладительный цикл и оснащено всеми контрольными и предохранительными деталями, необходимыми для указанного процесса. Термическая обработка в устройстве для дезинфекции управляется системой регулирования температуры / времени, давление контролируется непрерывно. Температура и длительность процесса дезинфекции жидкостей в данном устройстве установлены на 121° C и 15 минут. Продезинфицированные жидкости сливают без давления в местную канализацию или в отдельные контейнеры. Температура слива также постоянно контролируется. Если жидкости сливаются в канализацию, соответствующие местные нормы и стандарты должны быть соблюдены. Весь технологический цикл интегрирован в систему статистической обработки данных. Она запускается автоматически одновременно с запуском системы. Внешнее вмешательство в технологический цикл невозможно. Обработка жидких фракций выполняется с помощью панели оператора (ПО) распределительного шкафа системы. Неисправности регистрируются и отображаются на ПО.

Технические характеристики

| Технические характеристики | Единицы измерения | Параметры |

| Стационарная система обработки отходов | ||

| Пропускная способность | кг/ч | 150-300 (в зависимости от материала) |

| Гидравлическое подъемно-опрокидывающее устройство подходит для разгрузки контейнера в сырьевой бункер | л | 1100 |

| Система бункеров с горизонтальным и вертикальным гидравлическим прессом | ||

| Система шредера для указанного размера частиц | ||

| Система винтов с обогревательным винтом и термическим винтом, со всеми необходимыми технологическими соединениями | ||

| Система масляной теплопередачи для обогрева посредством «рубашки» системы винтов | ||

| Система парообразования с полной технологией контроля и измерений | ||

| Системы выброса материалов с пропорционально контролируемой конической пробкой | ||

| Желоб для разгрузки материала с брезентовым покрытием | ||

| Система очистки воздуха с высокоэффективным субмикрометровым дисперсным воздушным фильтром | ||

| Система статического контроля и контроля технологических процессов | ||

| Панель управления на основе Windows для визуальной работы и длительного архивного хранения | ||

| Дополнительная система очистки воздуха со специально обработанной активной углеродистой засыпкой для очистки отработанного воздуха от небольшого количества ртути | ||

| Встроенная система обработки жидких фракций для обработки жидкостей в медицинских отходах | ||

| Система сброса сортировочного сита со сборным баком (объём заполнения прим. 300 л) с загрузочным насосом для стерилизатора / дезинфектора, включая датчик уровня | ||

| Объем Стерилизатора / дезинфектора | л | 164 |

| Продуктивность дезинфекции включая сопло для подачи пара и обогрева, предохранительные клапаны, клапаны, запорные клапаны и трубки | л/ч | 55 – 65 |

| Комплектуется системой измерения и контроля для отслеживания и контроля процесса через систему статического контроля и панель управления системой | ||

| Ионообменный аппарат на основе системы обработки воды | ||

| Используется для производства смягченной воды. (Для установки в существующей системе подачи воды – предоставляется заказчиком) | ||

| Компактная модель с дисплеем электронного и цифрового таймера | ||

| Контрольные лампочки для времени регенерации | ||

| Предохранительное устройство при перебое в подаче энергии, при тестовой программе | мин | 3 |

| 5-цикличный предохранительный клапан | ||

| Разъем со встроенным смесительным клапаном | ||

| Модем | ||

| Необходим для дистанционного компьютерного управления системой. | ||

| Обслуживание системы осуществляется через телефон (аналоговая или ISDN-линия предоставляется заказчиком). Аппаратура модема для интеграции с СПС/ПО компьютером, программное обеспечение и аппаратное оборудование для модернизации компьютера | ||

| Платформенные весы | ||

| Калибруемые, имеют погрузочную платформу, изготовленную из нержавеющей стали | ||

| Размер весов | мм | 1250х1250 |

| Диапазон взвешивания | кг | 1500 |

| Точность показаний | гр | 500 |

| Платформенные весы оснащены центральным рабочим блоком с LCD-устройством для отображения веса RS 232 C/20 мА и интерфейсом передачи данных. | ||

| Разгрузочный шнековый контейнер | ||

| Используется для разгрузки обрабатываемых отходов (твердых) в контейнер, предоставляемый заказчиком. | ||

| Диаметр шнека, мм | мм | 200 |

| Длина шнека, мм | мм | 3500 |

| Мощность двигателя, кВт | кВт | 0,5 |

| Комплектуется промежуточным бункером с системой выброса в жесткий шнек и раму | ||

| Жесткий шнек и промежуточный бункер изготавливаются из нержавеющей стали | мм | 1,4301 |

| Спиральный шнек и рама изготавливаются из стали | ||

| Разгрузочный шнековый конвейер, дополнение используется для увеличения разгрузочного шнека на 1000 мм (макс. длина конвейера 6500 мм – При длине конвейера свыше 6500 мм необходима подготовка отдельного предложения) | ||

Схемы

Видео

Мобильная линия переработки медицинских отходов производительностью 150-300 кг/час (дезинфекция)

Материал для переработки: Медицинские отходы

Сфера применения: Оборудование разработано для дезинфекции медицинских отходов

Производительность: 150-300 кг/час

Общее описание и преимущества:

Данная линия основана на технологии безопасного, чистого и экономически выгодного измельчения и термообработки медицинских отходов, имеющей следующие преимущества:

• энергосберегающий тепловой процесс без использования химических дезинфицирующих средств.

• безопасные воспроизводимые результаты в области микробиологии.

• преобразование опасных отходов в безопасные, нераспознаваемые отходы.

• уменьшение экологической нагрузки посредством существенного снижения объема.

• высокий уровень безопасности достигается автоматическим управлением и размещением оборудования.

Установка оборудования планируется индивидуально в существующих зданиях, помещениях и других местах размещения.

Преимущества системы:

• чистая, экологически приемлемая система удаления отходов.

• не требует специальной свалки отходов (как, например, при сжигании отходов).

• незначительные капиталовложения по сравнению со сжиганием отходов.

• незначительные эксплуатационные расходы, высокая доступность.

• простота в обслуживании и эксплуатации (один сотрудник в смену).

Все предлагаемое оборудование производится в Германии с учетом требований в отношении качества и защиты окружающей среды и соответствует требованиям европейских директив.

Система работает с использованием уникального и глобально запатентованного процесса напорного потока, что обеспечивает тщательную и безопасную дезинфекцию отходов. Система разработана для экономически выгодного и экологического преобразования опасных медицинских отходов в неопасные и нераспознаваемые материалы. Отходы обезвреживаются для спуска в общую систему утилизации отходов без опасности для окружающей среды и сотрудников, занимающихся обработкой отходов. Переработка отходов производится без добавления каких-либо химикатов, только на основе термообработки. Медицинские отходы уменьшаются в объеме и дезинфицируются термически. Кроме тщательной дезинфекции, предлагаемый метод сокращает объемы отходов до 80%, таким образом уменьшая расходы на транспортировку. Помимо этого, исходный материал становится нераспознаваемым. После обработки отходы можно утилизировать так же, как и безвредные отходы.

Система переработки отходов подходит для дезинфекции:

• разрушении растительных, бактериальных микробов, включая микробактерии, грибки и грибковые споры.

• инактивации вирусов.

Благодаря этой системе любые медицинские отходы, которые, в большинстве своем, не отсортированы и обычно включают в себя пластмассу, бумагу, перевязочный материал, целлюлозу, стекло, шприцы, канюли и т.д., обрабатываются и подаются в установку в виде смеси. Отходы, требующие особенной обработки, такие как ядерные отходы, цитостатические средства, взрывчатые вещества, горючие жидкости, зараженные отходы и пр., требуют специальной обработки и обрабатываются данным оборудованием. Весь процесс независимо контролируется программируемым устройством управления памятью. Все режимы и процессы эксплуатации можно постоянно отслеживать и просматривать посредством экранной системы на базе Windows. В качестве подтверждения дезинфекции рабочие температуры сохраняются в компьютерной системе и могут быть распечатаны на интегрированном принтере. Рекомендуется подавать отходы, подлежащие обработке и собираемые в пластиковые мешки или другие контейнеры, в систему посредством герметичных многоразовых контейнеров. Многоразовый контейнер разгружается непосредственно в оборудование через встроенное подъемно-опрокидывающее устройство, избегая, таким образом, дополнительных расходов на усиленные одноразовые контейнеры. Допускаются медицинские отходы в их обычном виде. Система ограничена от подачи входного материала в сырьевой бункер до разгрузки обработанного материала. Другие способы обработки не входят в настоящее предложение. В случае увеличения количества целлюлозы в материале, например, наличии подгузников, прокладочных материалов и т.д., необходимо следить за тем, чтобы они не смешивались с другими материалами для обработки. Оборудование, а также его системы управления предназначены для работы в пределах от +10 ° С до +40 ° С комнатной температуры и относительной влажности 60%, напряжении 400 В / 50 Гц.

Описание технологического процесса:

Отходы лечебных учреждений, подлежащие переработке, собираются в стопы, которые затем помещаются в специальные контейнеры подъемно-опрокидывающего устройства оборудования. Затем контейнер гидравлически поднимается посредством подъемно-опрокидывающего устройства для подачи отходов в оборудование. До открытия крышки воронки воздух и аэрозоли, находящиеся в воронке, выводятся системой фильтрования. Отработанный воздух очищается системой фильтрования и выбрасывается в атмосферу.

Во время процесса зарядки шредер, установленный ниже приемной воронки, не эксплуатируется. После закрытия крышки воронки запускается одновальный шредер. С помощью гидравлического пресса отходы непрерывно подаются в режущее устройство шредера. С помощью встроенного сита отходы измельчаются до заданного размера. Элементы неправильной формы, такие как шприцы, канюли, трубки и т.д. обычно могут быть уменьшены до размера приблизительно 20 х 30 мм. В ходе этого процесса открываются небольшие полости, что обеспечивает свободный доступ пара.

Продолжительность работы шредера с прессом зависит от уровня заполнения среднего контейнера, установленного ниже. С помощью встроенной системы дозирования отходы подаются на тепловой винт, оснащенный системой обогрева.

Если содержание жидкости в отходах слишком велико, избыточная жидкость перерабатывается системой переработки жидкости с автоматическим регулированием. В ходе процесса измельчения контейнеры, заполняемые жидкостью, разрываются, и жидкость собирается в промежуточной воронке под шредером в нижнем участке отопительного шнека. Далее избыток жидкости закачивается в один из двух перерабатывающих контейнеров, расположенных рядом. Контейнеры обогреваются термомаслом посредством двойной рубашки (обшивки) и электронагревательных элементов. При достижении уровня заполнения насос останавливается, впускной клапан полного контейнера закрывается, а клапан пустого контейнера открывается. Насос повторно запускается для заполнения второго контейнера. Обогреваемые контейнеры дополнительно обогреваются насыщенным паром до достижения заранее физически определенной температуры. Такая температура поддерживается посредством реле выдержки времени. Температура и длительность процесса стерилизации для жидкостей заданы на минимум: 115°С и 15 минут соответственно. По завершении процесса стерилизованная жидкость подается из отопительного шнека в выпускное устройство и может быть выброшена вместе с обеззараженными отходами. Для подачи стерилизованной жидкости в коммунальную канализационную систему необходимо соблюдать местные нормы и требования. Измельченные «холодные» отходы обогащаются определенным базовым влагосодержащим компонентом (процесс обогащения влагой) посредством добавления пара в нижнюю часть винта. В ходе процесса перемещения в винте вода испаряется при взаимодействии с обогреваемыми винтовыми стенами, тепло таких испарений перемещается к «холодным» материалам в ходе последующего процесса конденсации. Вследствие конденсации и конвекции температура отходов непрерывно увеличивается. Обогреваемые отходы затем транспортируются к тепловому винту, который также оснащен системой обогрева термомасляной рубашки. Здесь проходит процесс дезинфекции, контролируемый системой управления процессом. Температура отходов непрерывно повышается до определенного уровня и поддерживается на этом уровне в течение определенного периода времени для соблюдения требований процесса дезинфекции. В результате движения и свободного насыпного веса отходов в тепловом винте, по пути к выпускному устройству отходы сжимаются. Для этой цели отходы выбрасываются в контейнер. Продезинфицированные и стерилизованные отходы становятся текучими, их объем значительно уменьшается. Весь процесс отслеживается и контролируется программируемым контрольным устройством, включающим панель управления с цветным дисплеем. Технические сбои отображаются на цветном дисплее и могут быть исправлены. Рабочая температура снижается до требуемого уровня, система автоматически останавливается для предотвращения выброса «неочищенных» отходов. Встроенное устройство парообразования используется для поддержки процесса посредством циклов испарения и – в случае простоя – для работ по обслуживанию и ремонту в «неочищенной зоне» для термической дезинфекции оборудования.

Работа системы

Медицинские отходы собираются в большие контейнеры для отходов (до 1,1м3 максимум), затем подаются в воронку в передней части системы посредством гидравлического подъемно-опрокидывающего устройства. Надпись: «Воронка пуста» отображается на дисплее панели управления желтым сигналом лампы (мигающим) в передней части дисплея и звуковым сигналом. До и во время открытия крышки воронки вентилятор системы фильтрования выбрасывает воздух и аэрозоли из зоны загрузки, таким образом предотвращая выброс частиц из этой зоны. После загрузки и закрытия крышки воронки запускается программа переработки отходов в «Автоматическом режиме». Запускается шредер, и отходы непрерывно подаются в него посредством пресса, встроенного в воронку. Материал измельчается таким образом, что его более невозможно идентифицировать, а для обеспечения свободного доступа испарений открываются небольшие полости. Затем отходы выбрасываются в промежуточный контейнер, оснащенный индикатором уровня. Шредер и пресс продолжают работать до тех пор, пока не будет достигнут требуемый уровень загрузки промежуточного контейнера. Если уровень заполнения в промежуточном контейнере слишком высок, шредер и пресс будут остановлены во избежание перегрузки промежуточного контейнера. Посредством дозирующего устройства, встроенного в промежуточный контейнер, измельченные отходы непрерывно подаются в тепловой винт. При избыточном содержании влаги в отходах такой избыток перерабатывается системой очистки жидкости с автоматическим регулированием (опционально). В ходе процесса измельчения контейнеры, заполненные жидкостью, распахиваются, и жидкости собираются в промежуточном контейнере, расположенном под шредером в нижней части теплового винта. Избыток жидкости выбрасывается в один из двух стерилизационных контейнеров посредством насоса, оборудованного датчиком уровня. Контейнеры обогреваются посредством двойной рубашки с масляным теплоносителем. Если уровень заполнения одного из стерилизационных контейнеров достигнут, насос выключается, впускной клапан заполненного контейнера закрывается, в то время как впускной клапан пустого контейнера открывается. Насос запускается повторно. Обогреваемые контейнеры дополнительно обогреваются насыщенным паром до момента достижения заранее физически определенного уровня температуры. Посредством временного реле температура поддерживается на определенном уровне в течение определенного периода времени, что непрерывно отслеживается в ходе процесса. По завершении процесса стерилизованная жидкость выбрасывается из теплового винта в продезинфицированные отходы в контейнере для отходов, в отдельном контейнере или, при наличии возможности, в наружную канализационную сеть. Процесс нагрева и дезинфекции измельченных отходов проходит в секции дезинфекции.

Секция дезинфекции включает:

• нагревательный винт.

• проход.

• термический винт.

Отходы нагреваются в нагревательном винте посредством масляного теплоносителя. Затем материал перемещается через проход в термический винт, который также обогревается посредством масляного теплоносителя. Здесь проходит процесс дезинфекции. Отходы нагреваются до физически определенной температуры посредством пара в начале термического винта, такая температура поддерживается в течение определенного периода. Ближе к концу термического винта выполняются требования дезинфекции, и отходы выбрасываются в предусмотренные контейнеры для отходов. С целью осуществления контроля рабочие температуры записываются и сохраняются в панели управления, они также могут быть распечатаны.

Общие положения

Система герметично закрыта для того, чтобы от точки заполнения воронки до выброса отходов технический персонал не контактировал с дезинфицируемыми отходами. Инактивирование загрязненных отходов (измельчение до определенных размеров, дезинфекция) выполняется на основе теплового процесса в герметически закрытой и непрерывно работающей системе. Впоследствии отходы становятся дезинфицированными и текучими. Они более не могут быть идентифицированы как медицинские отходы, что не допускает дальнейшего использования посторонними людьми (шприцы, канюли и т.п.). Такие обработанные "нейтральные" отходы могут быть выброшены без какого-либо риска.

Управление системой

Вся процедура контролируется программируемой системой контроля. Технические сбои отображаются как сигналы о неисправности на дисплее панели управления. Все параметры, необходимые для процесса, предварительно установлены и защищены паролем, таким образом обеспечивая невозможность посторонних манипуляций.

Отклонения в рамках допустимых пределов предварительно установленных значений параметров регулируются автоматически. В случае каких-либо инцидентов и сбросе значений параметров система автоматически останавливается. Устройства в неочищенной зоне, подлежащие ремонту, обрабатываются паром в течение 180 минут и более при запуске программы технического сбоя.

Обработка жидких фракций

Система и ее функционирование

Медицинские отходы зачастую имеют высокое содержание жидкости. Система может быть оснащена дополнительным модулем для обработки жидких фракций, что обеспечивает непрерывную переработку трудноудаляемых отходов. Процесс измельчения служит для открывания контейнера для отходов, заполненного жидкостью. Жидкость собирается в промежуточной воронке под шредером и в нижней части нагревательного шнека. Свободные жидкие фракции сливаются через сливной бак со встроенным решетом с продолговатыми отверстиями в коллекторный контейнер. Такой коллекторный контейнер представляет собой кубический контейнер, оснащенный системой контроля измерений и мониторинга его содержимого. Содержимое коллекторного контейнера затем откачивается в контейнер вторичной обработки – устройство для дезинфекции – партиями, 80 литров каждая. Устройство для дезинфекции представляет собой сосуд под давлением, прошедший проверку немецким органом технического контроля (TÜV). Такое устройство имеет нагревательный и охладительный цикл и оснащено всеми контрольными и предохранительными деталями, необходимыми для указанного процесса. Термическая обработка в устройстве для дезинфекции управляется системой регулирования температуры / времени, давление контролируется непрерывно. Температура и длительность процесса дезинфекции жидкостей в данном устройстве установлены на 121° C и 15 минут. Продезинфицированные жидкости сливают без давления в местную канализацию или в отдельные контейнеры. Температура слива также постоянно контролируется. Если жидкости сливаются в канализацию, соответствующие местные нормы и стандарты должны быть соблюдены. Весь технологический цикл интегрирован в систему статистической обработки данных. Она запускается автоматически одновременно с запуском системы. Внешнее вмешательство в технологический цикл невозможно. Обработка жидких фракций выполняется с помощью панели оператора (ПО) распределительного шкафа системы. Неисправности регистрируются и отображаются на ПО.

| Технические характеристики | Единицы измерения | Параметры |

| Стационарная система обработки отходов | ||

| Пропускная способность | кг/ч | 150-300 (в зависимости от материала) |

| Гидравлическое подъемно-опрокидывающее устройство подходит для разгрузки контейнера в сырьевой бункер | л | 1100 |

| Система бункеров с горизонтальным и вертикальным гидравлическим прессом | ||

| Система шредера для указанного размера частиц | ||

| Система винтов с обогревательным винтом и термическим винтом, со всеми необходимыми технологическими соединениями | ||

| Система масляной теплопередачи для обогрева посредством «рубашки» системы винтов | ||

| Система парообразования с полной технологией контроля и измерений | ||

| Системы выброса материалов с пропорционально контролируемой конической пробкой | ||

| Желоб для разгрузки материала с брезентовым покрытием | ||

| Система очистки воздуха с высокоэффективным субмикрометровым дисперсным воздушным фильтром | ||

| Система статического контроля и контроля технологических процессов | ||

| Панель управления на основе Windows для визуальной работы и длительного архивного хранения | ||

| Дополнительная система очистки воздуха со специально обработанной активной углеродистой засыпкой для очистки отработанного воздуха от небольшого количества ртути | ||

| Встроенная система обработки жидких фракций для обработки жидкостей в медицинских отходах | ||

| Система сброса сортировочного сита со сборным баком (объём заполнения прим. 300 л) с загрузочным насосом для стерилизатора / дезинфектора, включая датчик уровня | ||

| Объем Стерилизатора / дезинфектора | л | 164 |

| Продуктивность дезинфекции включая сопло для подачи пара и обогрева, предохранительные клапаны, клапаны, запорные клапаны и трубки | л/ч | 55 – 65 |

| Комплектуется системой измерения и контроля для отслеживания и контроля процесса через систему статического контроля и панель управления системой | ||

| Ионообменный аппарат на основе системы обработки воды | ||

| Используется для производства смягченной воды. (Для установки в существующей системе подачи воды – предоставляется заказчиком) | ||

| Компактная модель с дисплеем электронного и цифрового таймера | ||

| Контрольные лампочки для времени регенерации | ||

| Предохранительное устройство при перебое в подаче энергии, при тестовой программе | мин | 3 |

| 5-цикличный предохранительный клапан | ||

| Разъем со встроенным смесительным клапаном | ||

| Модем | ||

| Необходим для дистанционного компьютерного управления системой. | ||

| Обслуживание системы осуществляется через телефон (аналоговая или ISDN-линия предоставляется заказчиком). Аппаратура модема для интеграции с СПС/ПО компьютером, программное обеспечение и аппаратное оборудование для модернизации компьютера | ||

| Платформенные весы | ||

| Калибруемые, имеют погрузочную платформу, изготовленную из нержавеющей стали | ||

| Размер весов | мм | 1250х1250 |

| Диапазон взвешивания | кг | 1500 |

| Точность показаний | гр | 500 |

| Платформенные весы оснащены центральным рабочим блоком с LCD-устройством для отображения веса RS 232 C/20 мА и интерфейсом передачи данных. | ||

| Разгрузочный шнековый контейнер | ||

| Используется для разгрузки обрабатываемых отходов (твердых) в контейнер, предоставляемый заказчиком. | ||

| Диаметр шнека, мм | мм | 200 |

| Длина шнека, мм | мм | 3500 |

| Мощность двигателя, кВт | кВт | 0,5 |

| Комплектуется промежуточным бункером с системой выброса в жесткий шнек и раму | ||

| Жесткий шнек и промежуточный бункер изготавливаются из нержавеющей стали | мм | 1,4301 |

| Спиральный шнек и рама изготавливаются из стали | ||

| Разгрузочный шнековый конвейер, дополнение используется для увеличения разгрузочного шнека на 1000 мм (макс. длина конвейера 6500 мм – При длине конвейера свыше 6500 мм необходима подготовка отдельного предложения) | ||

Написать отзыв

Автор:Текст отзыва: Внимание: HTML не поддерживается! Используйте обычный текст.

Оценка: