-

Каталог оборудования

- Компакторы

- Шредеры, дробилки и измельчители

- Прессы для вторсырья

- Прессы для отходов

- Конвейеры

- Гильотины

- Оборудование для переработки электронных плат

- Ворошители компоста

- Мельницы (грануляторы)

- Сепараторы

- Контейнеры для отходов

- Перфораторы ПЭТ

- Разрыватели пакетов

- Мойка контейнеров

- Пресс-ножницы для лома металлов

- Прессы для металлолома, стружки, автомобилей

- Стационарные манипуляторы

- Сушилки для ТБО и органической фракции

- Оборудование для переработки пластика

-

Каталог типовых решений

- Мусоросортировочные комплексы

- Станции перегруза отходов (линии перегрузки отходов)

- Переработка крупногабаритного мусора, отходов (КГМ, КГО)

- Переработка электроники

- Переработка пленки, пластмасс и полимеров

- Переработка шин

- Переработка твердых бытовых отходов (ТБО) в топливо (RDF)

- Переработка кабеля

- Переработка медицинских отходов

- Переработка банок (алюминиевых, консервных, жестяных)

- Переработка стружки, металлолома и автомобилей

- Переработка батареек

- Решения для полигонов

- Технологическое решение для стабилизации органических отходов

- Технологическое решение подачи RDF в печь цементных заводов

- Бесплатная консультация

- Оборудование Б/У

- Сервисное обслуживание

- Услуги Нетмус

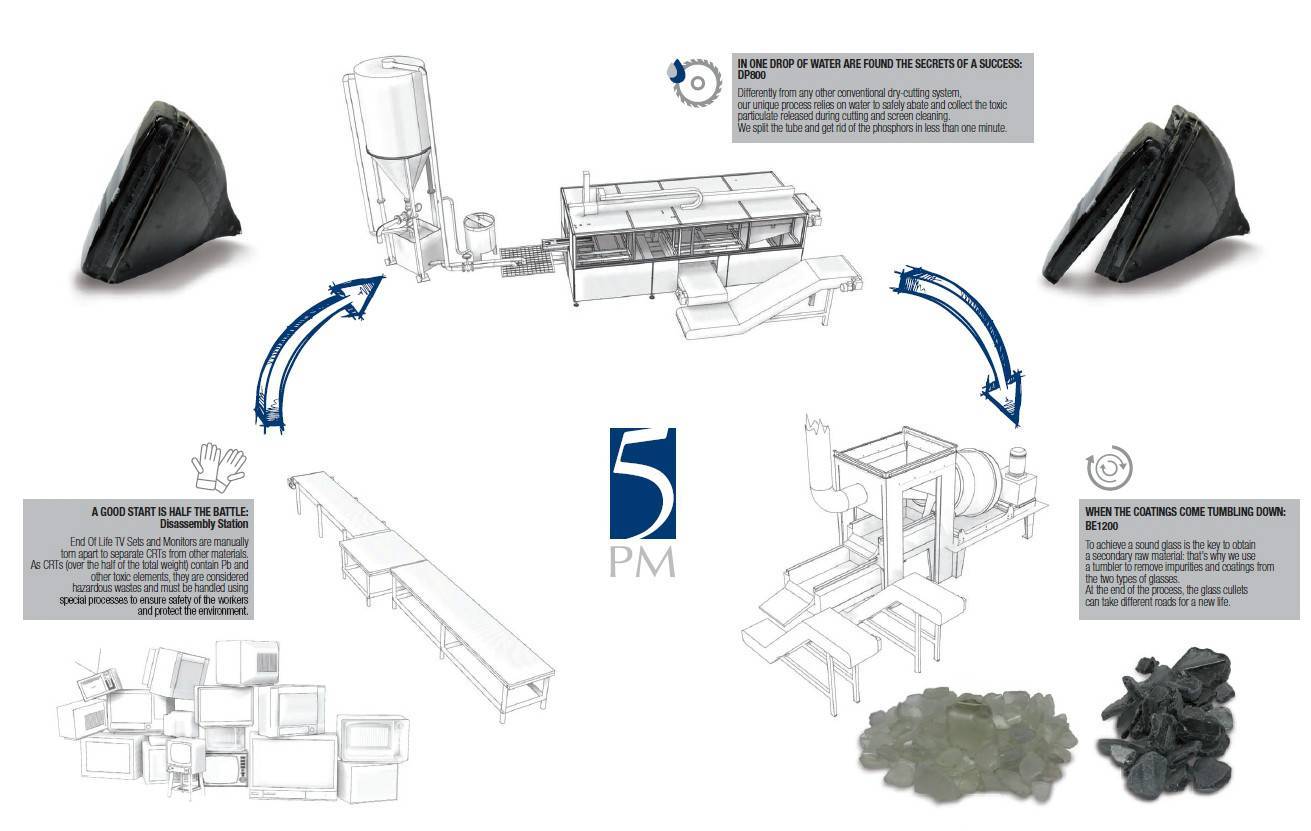

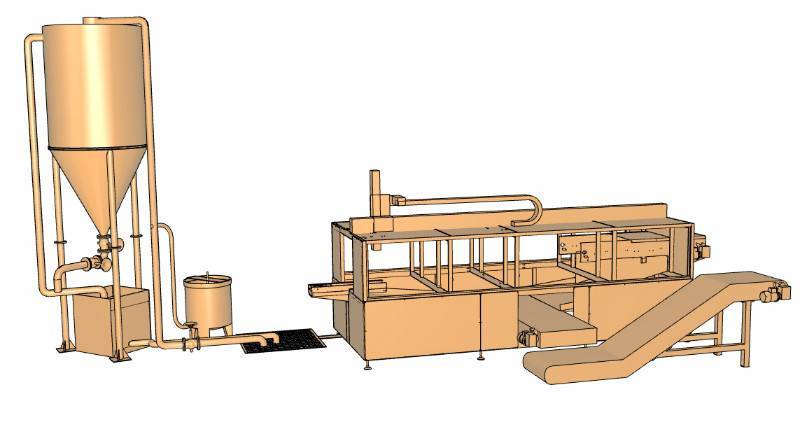

Линия для переработки телевизоров, мониторов и кинескопов с электронно-лучевыми трубками (ЭЛТ) DP 800

- Тип перерабатываемого материала:

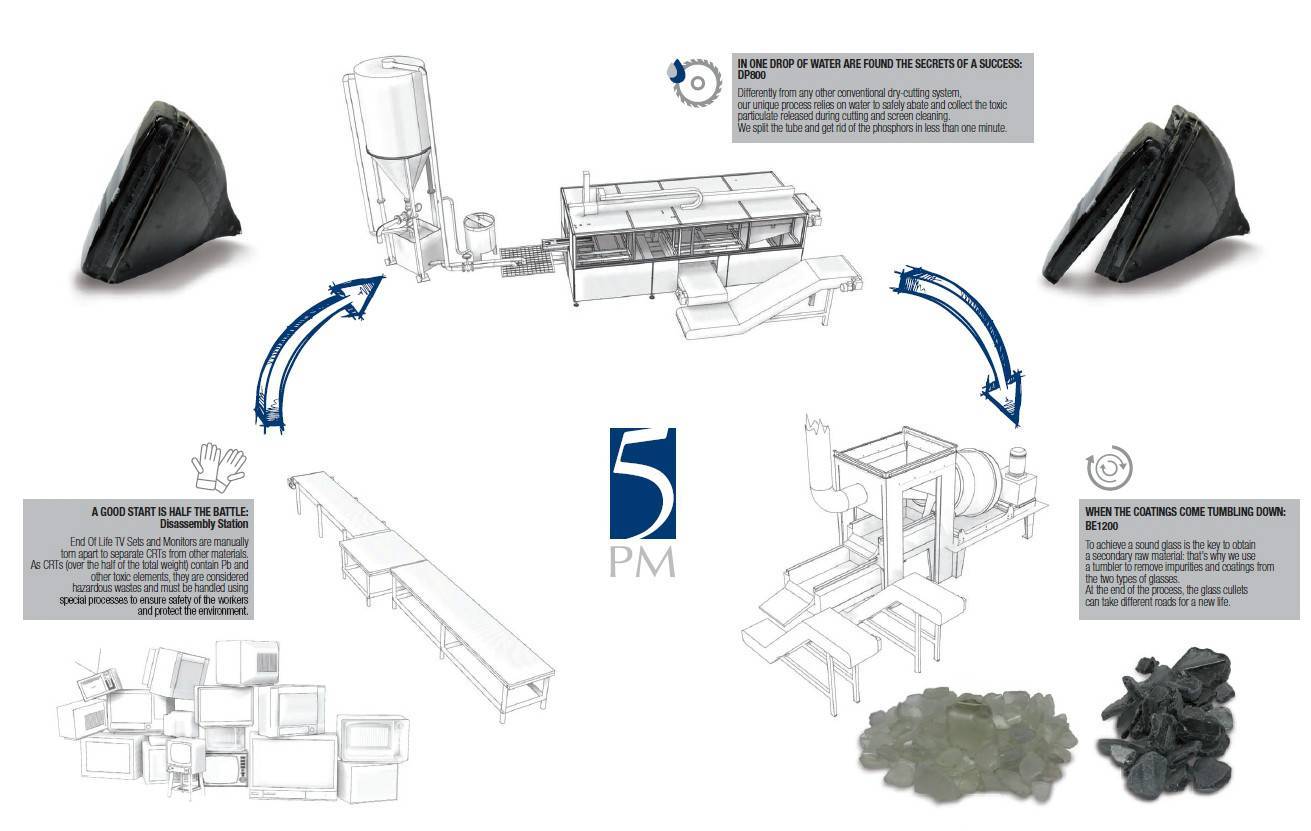

Описание

Линия переработки кинескопов с электролучевыми трубками DP 800 с автоматической резкой стекла

Материалы для переработки: электронно-лучевые трубки

Производительность: 60 - 100 шт/час

Общее описание и преимущества:

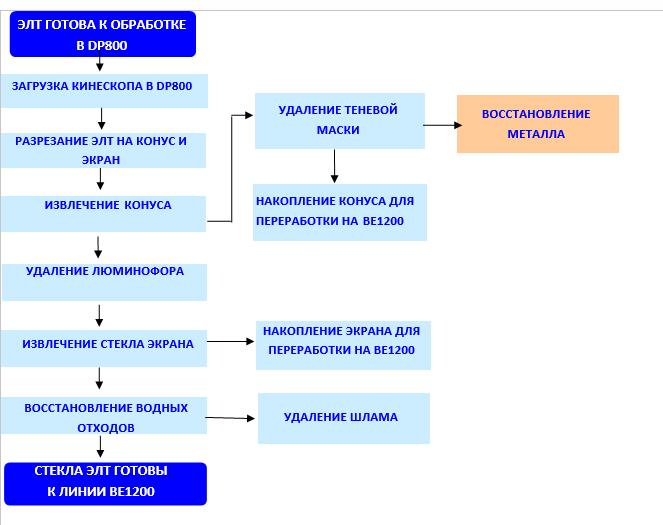

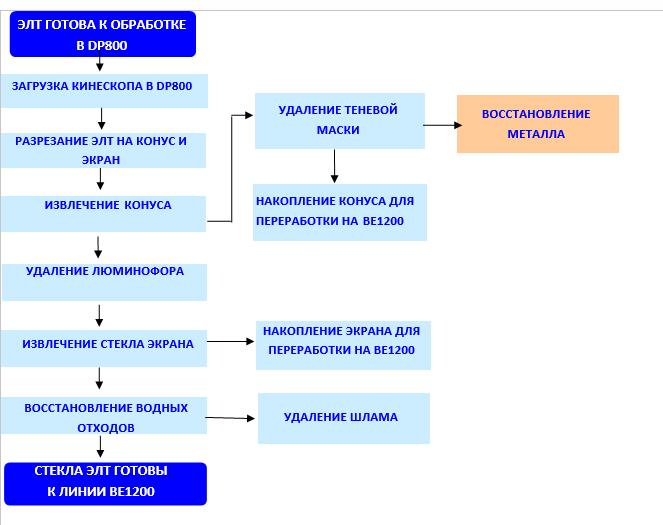

Принцип работы:

• трубка располагается на плите, всасывающая система удерживает экран и перемещает его на линию обработки.

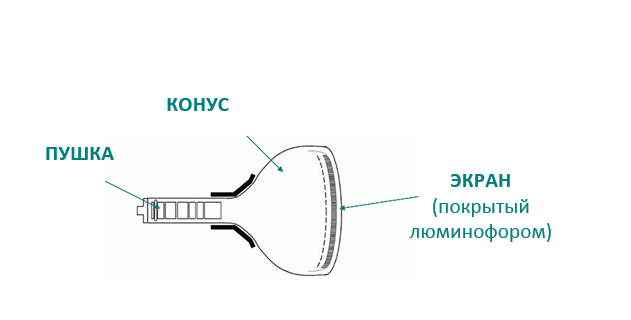

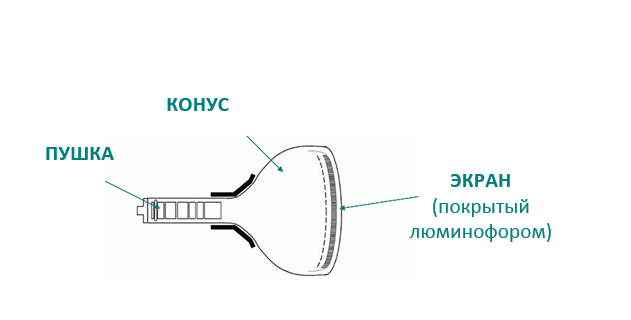

• ЭЛТ разрезается на две части: экран (бариевое стекло) и конус (свинцовое стекло). Резка выполняется алмазными дисками в два последовательных этапа. На трубку непрерывно распыляется вода для охлаждения дисков и осаждения пыли, возникающей на этапе резки.

• после резки конус падает на конвейер и выводится из станка в отдельный контейнер.

• затем экран передается на очистку, где стекло опрыскивается водой под высоким давлением для удаления с него флуоресцентного порошка. Порошок транспортируется с отработанной водой, собирается и перерабатывается непосредственно в отдельном баке декантаторе. Шлам в баке стекает вниз для безопасной переработки, а чистая вода прокачивается назад в станок для повторного использования.

• стекло экрана отправляется в специальный ящик.

• стекла двух типов (бариевое - экран и свинцовое - экран) можно затем переработать в соответствующих установках, таких как BE1200.

Преимущества и особенности:

• низкое энергопотребление - максимальная номинальная мощность станка DP800 – 21 кВт. Обычное потребление – около 7 кВт.

• для работы станка DP800 не требуется топлива или газа.

• общий объем воды – 5000 л. Вода постоянно циркулирует по замкнутому кругу, с минимальным потреблением.

• обработка во влажной среде.

Использование водяного орошения во время резки и очистки дает сразу три преимущества:

• ослабление и сбор всего люминофорного порошка и частиц: это делает процесс более экологичным и более безопасным в отношении здоровья персонала, а также уменьшает количество процедур, направленных на сохранение окружающей среды.

• рабочая температура алмазных режущих дисков гораздо ниже по сравнению с традиционной технологией, что продлевает срок службы изнашивающихся деталей и уменьшает затраты на обслуживание.

• смазывание режущих поверхностей для хорошего разделения конуса и экрана.

Важно:

DP800 – это единственный разделитель кинескопов в мире, который не требует системы фильтрации воздуха, что означает потрясающее снижение рабочих затрат и огромную пользу для рабочей среды. Как только люминесцентные частицы попадают в воздух, их фактически невозможно собрать даже самыми лучшими фильтрационными системами.

Система резки кинескопов – полностью автоматическая. Благодаря программному обеспечению, разработанному специально для нашей системы, эта установка автоматически определяет размер кинескопа и помещает трубку на нужную высоту для отделения конуса от экрана. То есть не требуется ни ручной подстройки, ни ввода параметров.

Это позволяет:

• достичь более высоких скоростей обработки

• оставлять лишь одного рабочего. Оператор должен только вставлять кинескоп в машину и наблюдать за процессом.

• вставлять кинескопы в станок без предварительной сортировки трубок согласно их размерам, это облегчает операции предварительной подготовки и экономит пространство, требуемое для накопления кинескопов перед станком.

• резать каждую трубку над линией соединения экрана и конуса. Благодаря точности процесса резания, бариевое (экранное) стекло получаемое на выходе, не загрязнено остатками синцового (конусного) стекла или стеклопайки. Следовательно, бариевое стекло можно продать по более высокой цене, чем стекло, получаемое в других системах разборки кинескопов.

• удаление люминофора с экранного стекла, выполняется при помощи инновационной системы промывки высокого давления (200 бар). По сравнению с ранними методами очистки экранов, основанными на вращающихся щетках, новая система промывки очищает экран быстрее и достигает очень высокой степени удаления, так что бариевое стекло можно продавать на стеклоперерабатывающие заводы без дополнительной обработки.

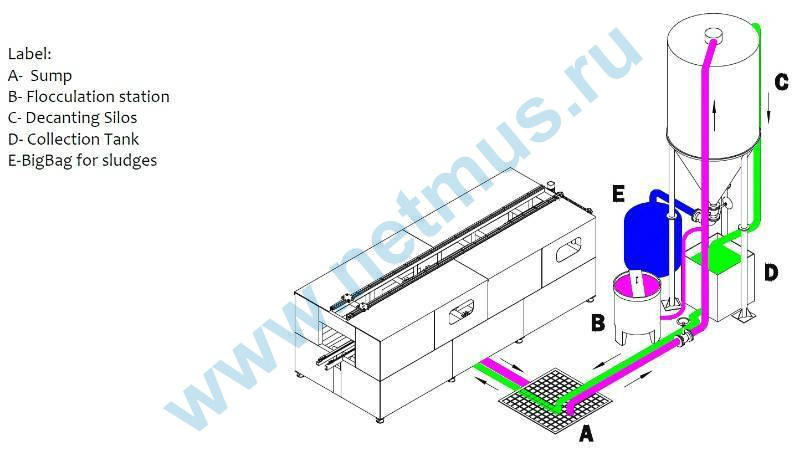

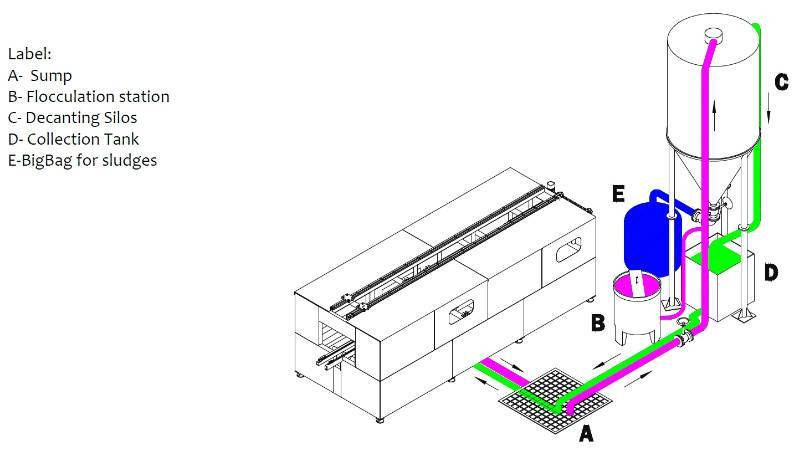

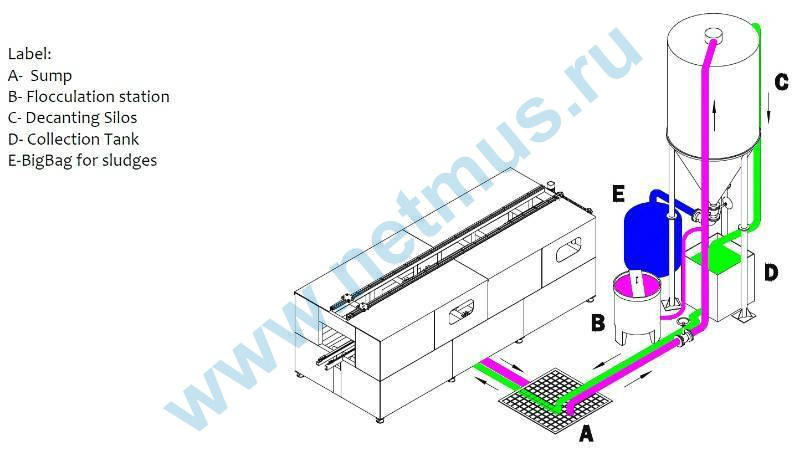

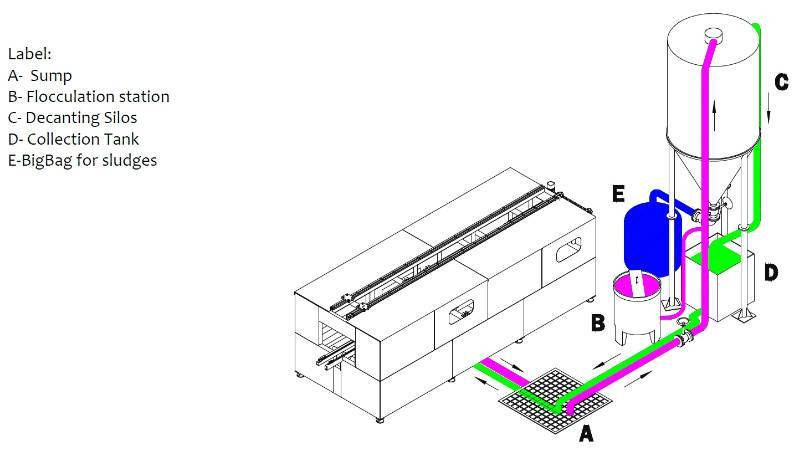

Установка по восстановлению отработанной воды:

• в конце цикла обработки отработанная вода направляется в выдвижной сборщик на соответствующих салазках, а сборщик передает воду в отстойник (А).

• отработанная вода откачивается из отстойника (А) в сливную яму насосом, который автоматически запускается по датчикам уровня.

• на станции флокуляции (В) изготавливается смесь воды и флокулирующего агента, которая затем автоматически отправляется по подающей трубе в декантатор (С).

• флокулирующий агент действует на твердые частицы, взвешенные в отработанной воде, увеличивая их скорость осаждения.

• в процессе осаждения очищенная вода внутри декантатора поднимается кверху и перетекает в сборный бак (D).

• после очищения вода вновь подается внутрь соответствующим насосом.

A Отстойник

B Станция флокуляции

C Отстойник-декантатор

D Сборный бак

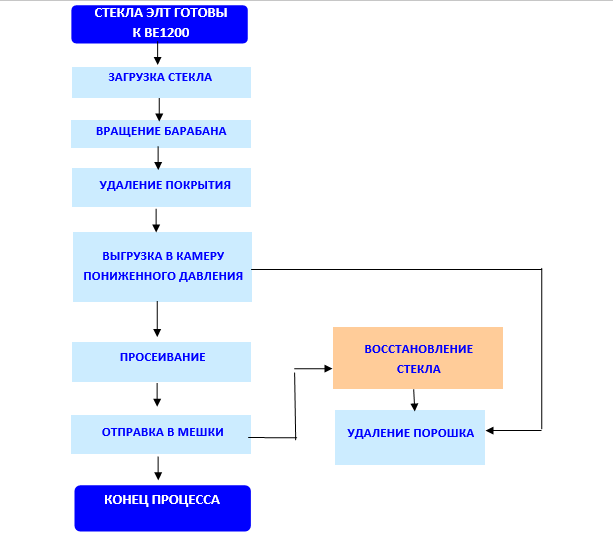

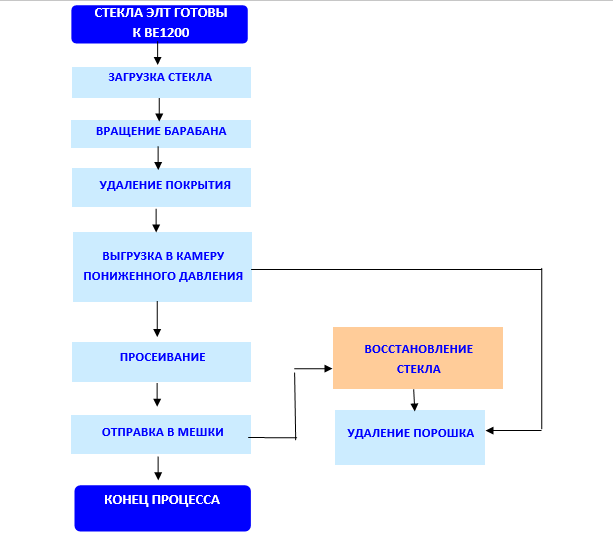

E Емкость для шлама

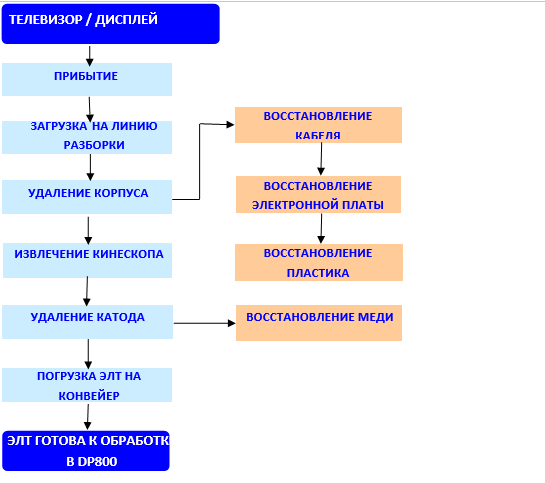

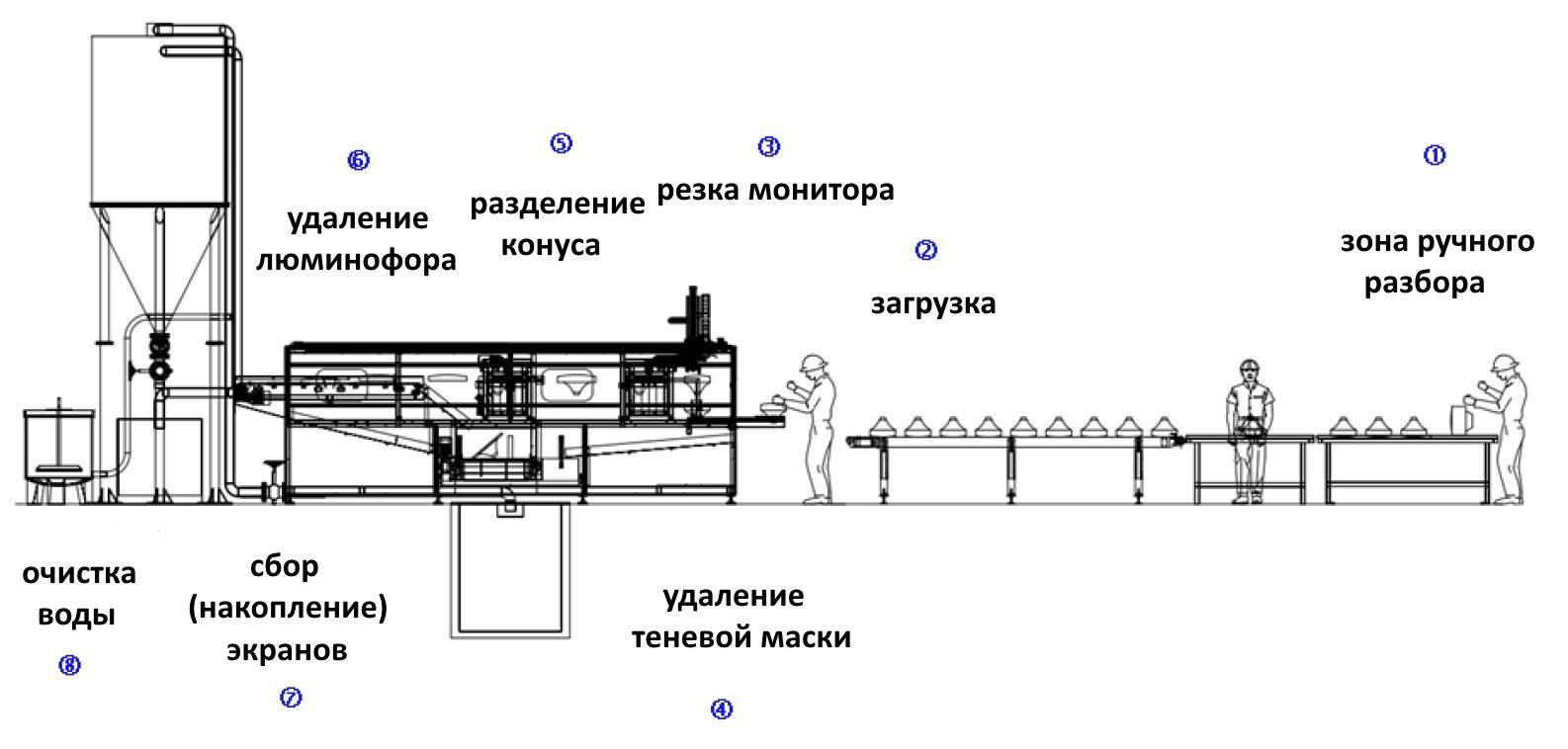

Принцип работы и особенности линии по сортировке и восстановлению стекла из мониторов и кинескопов с электронно-лучевыми трубками (ЭЛТ).

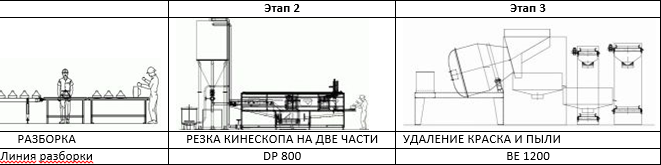

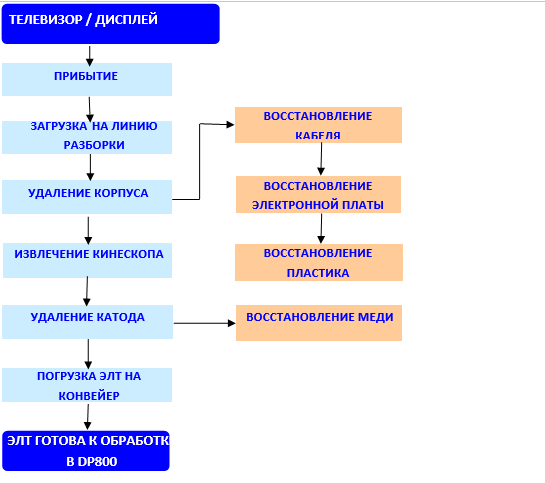

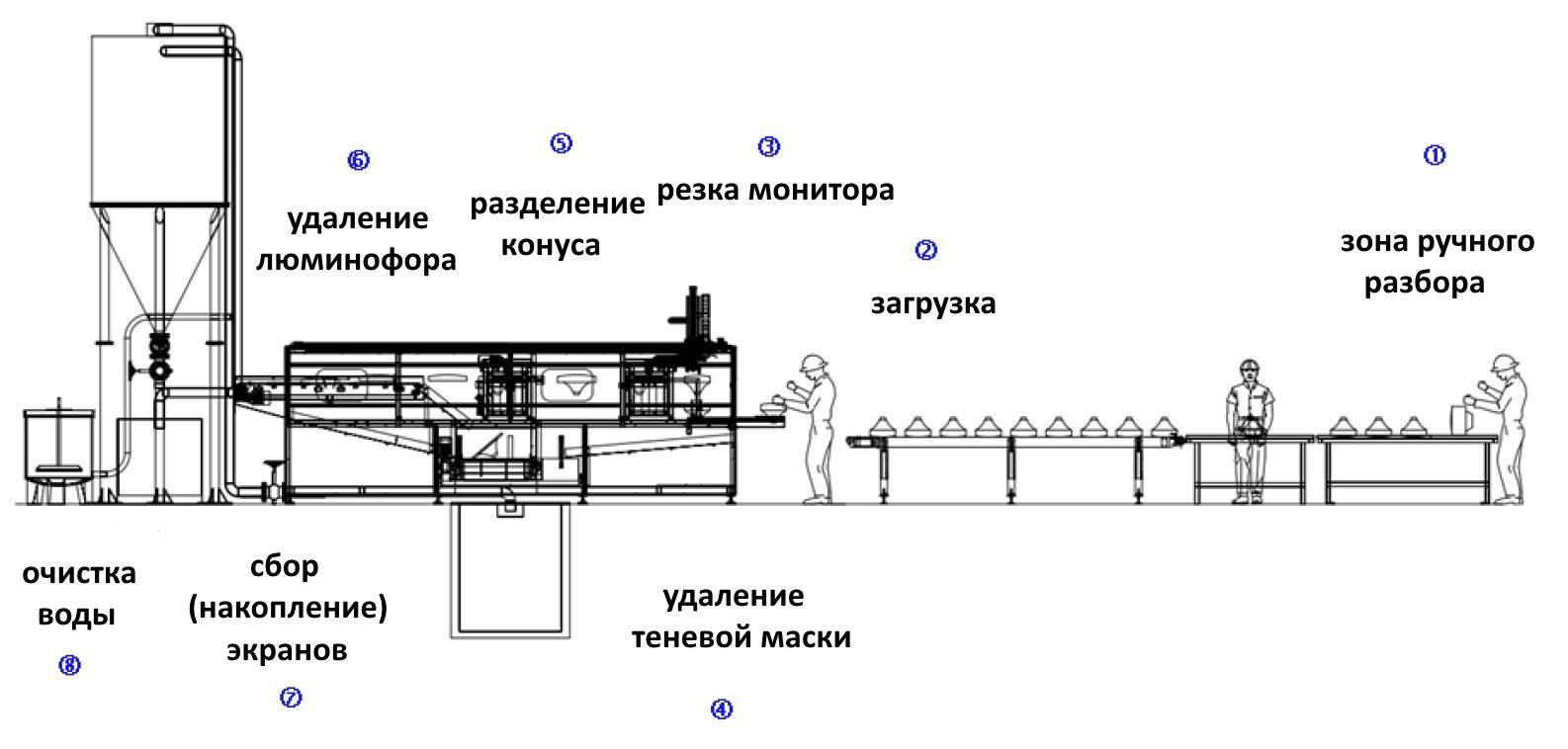

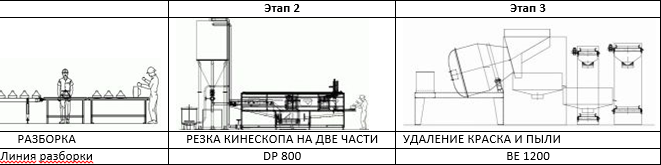

Схема работы и организация производства

ЭЛТ происходит в 3 этапа:

Подробное описание процессов каждого этапа:

Этап 1 – Разборка

Ручная разборка телевизоров и мониторов, извлечение ЭЛТ из корпуса, удаление электронной пушки, накопление кинескопов.

Этап 2 – Резка кинескопа

Разделение кинескопа на экран (бариевое стекло) и конус (свинцовое стекло), очистка экрана и извлечение люминофора.

Этап 3 - Удаление краски и пыли

Измельчение стекла и полное удаление остатков покрывающей краски / смолы.

Расчет производительности.

ТЕХНИЧЕСКИЕ ДАННЫЕ ДЛЯ ЛИНИИ DP800

|

Наименование |

Единицы измерения |

Параметры |

|

Размер кинескопа |

дюймы |

14–42 |

|

Количество производственных линий |

шт. |

1 |

|

Рабочие смены |

8 ч/д |

1 |

|

Рабочих дней в год |

д/г |

225 |

|

Средняя скорость процесса |

элт/ч |

60-80 |

|

Средний вес телевизора (монитора) |

кг |

22 |

|

Средняя весовая доля кинескопа |

% |

54 |

|

Количество обрабатываемых кинескопов в день |

шт. |

480 |

|

Количество обрабатываемых кинескопов в год |

шт. |

108000 |

|

Количество обрабатываемых стекол ЭЛТ в день |

т/д |

6,3 |

|

Количество обрабатываемых стекол ЭЛТ в год |

т/г |

1408 |

|

Годовое производство шлама |

т/г |

14 |

|

Годовой сбор люминофорного порошка |

т/г |

0,7 |

|

Среднее потребление энергии |

кВт/ч |

5,7 |

|

Количество операторов на каждую линию DP800 |

человек |

1 |

ТЕХНИЧЕСКИЕ ДАННЫЕ НА ЛИНИЮ BE1200

|

Наименование |

Единицы измерения |

Параметры |

|

Количество производственных линий |

шт. |

1 |

|

Количество циклов в день |

/д |

30 |

|

Длительность 1 цикла |

ч |

0,33 |

|

Среднее время работы в день |

ч/д |

10 |

|

Рабочих дней в год |

д/г |

78 |

|

Обработанного стекла за цикл |

т |

0,6 |

|

Процентное соотношение стекла конуса/экрана |

% |

44 |

|

Общее количество обработанного стекла в день |

т/д |

18 |

|

Обработанное стекло конуса в день |

т/д |

7,8 |

|

Обработанное стекло конуса в год |

т/г |

612 |

|

Обработанное стекло экрана в день |

т/д |

10,2 |

|

Обработанное стекло экрана в год |

т/г |

792 |

|

Общее количество обработанного стекла в год |

т/г |

1404 |

|

Производство порошка / год |

т/г |

38 |

|

Среднее потребление энергии |

кВт/ч |

16,67 |

|

Количество операторов на каждую линию BE1200 |

человек |

1 |

Строение монитора и процентное содержание материалов.

Средние примерные значения содержания вторичного сырья

|

МАТЕРИАЛЫ |

КОЛИЧЕСТВО* |

ДОЛЯ |

|

|

БАРИЕВОЕ СТЕКЛО (ЭКРАН) |

т/г |

728 |

30,66% |

|

СВИНЦОВОЕ СТЕКЛО (КОНУС) |

т/г |

562 |

23,67% |

|

ПЛАСТИК |

т/г |

356 |

15,00% |

|

ДЕРЕВО |

т/г |

62 |

2,62% |

|

АЛЮМИНИЙ |

т/г |

14 |

0,6% |

|

ЖЕЛЕЗО |

т/г |

166 |

7,00% |

|

ПЛАТЫ УПРАВЛЕНИЯ |

т/г |

224 |

9,42% |

|

ТЕНЕВАЯ МАСКА |

т/г |

48 |

2,00% |

|

МЕДНЫЙ КАТОД |

т/г |

71 |

3% |

|

ПОКРЫТЫЙ МЕДНЫЙ КАБЕЛЬ |

т/г |

61 |

2,60% |

|

BE1200 БАРИЕВЫЕ ПОРОШКИ |

т/г |

38 |

1,62% |

|

BE1200 ПОРОШКИ, ПОДЛЕЖАЩИЕ ВОССТАНОВЛЕНИЮ |

т/г |

30 |

1,25% |

|

ЛЮМИНОФОР, ПОДЛЕЖАЩИЙ ВОССТАНОВЛЕНИЮ |

т/г |

0,7 |

0,03% |

|

ШЛАМ, ПОДЛЕЖАЩИЙ ВОССТАНОВЛЕНИЮ |

т/г |

14 |

0,60% |

|

ЭЛТ, ПЕРЕРАБАТЫВАЕМЫЕ ЗА ГОД |

тонн |

2376 |

100,00% |

*Длительность рабочей смены предполагается равной 8 часам фактической работы

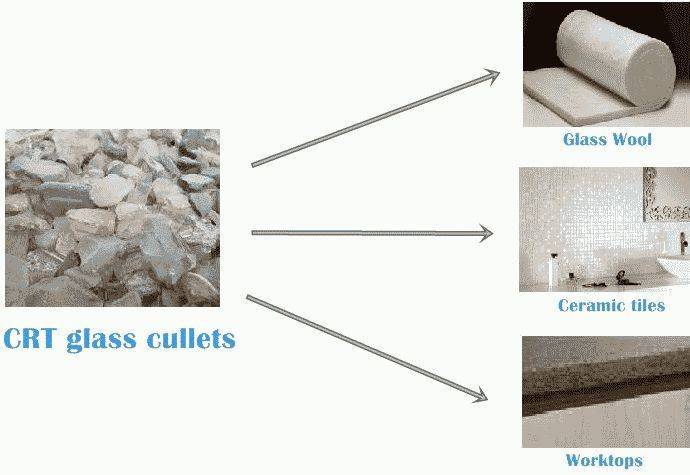

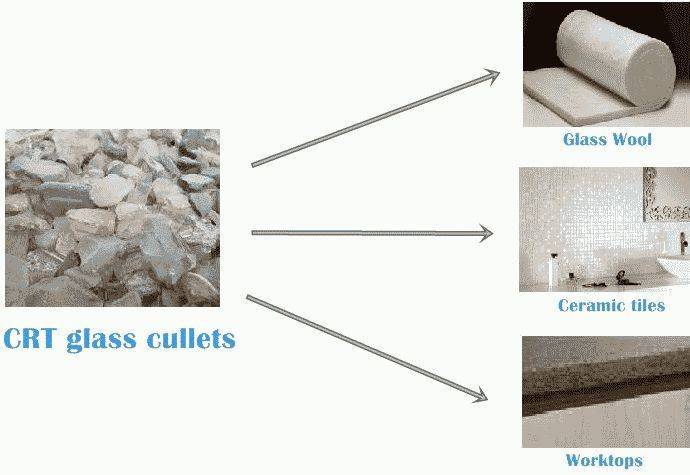

Применение отобранного материала

Технические характеристики

| Технические характеристики | Единицы измерения | DP800 |

| Размер кинескопа (при соотношении 4/3) | дюйм | 14–42 |

| Размер кинескопа (при соотношении 16/9) | дюйм | 17–37 |

| Средняя производительность* | шт/ч | 60 |

| Средняя производительность | т | 1,4 |

| ВЫХОДНЫЕ ФРАКЦИИ | ||

| Экран | % от веса | 55 |

| Трубка | % от веса | 40 |

| Теневая маска | % от веса | 3 |

| Остатки (хвосты) | % от веса | 2 |

| Непотребных фракций | % | < 2 всех кинескопов |

| Фосфорная пыль | % | < 0,1 мокрого веса |

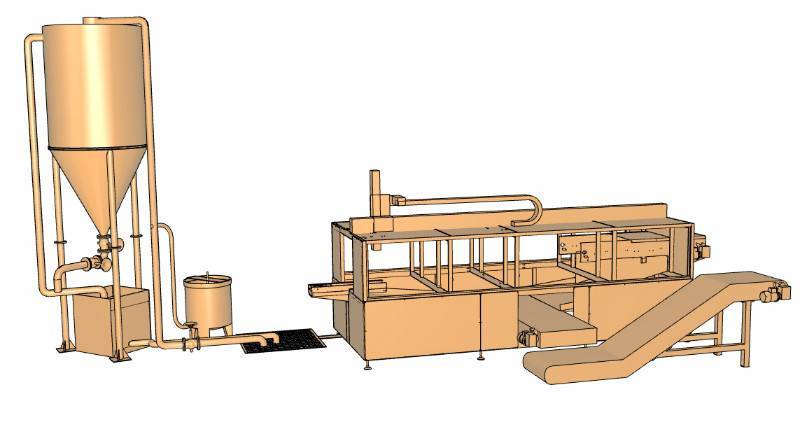

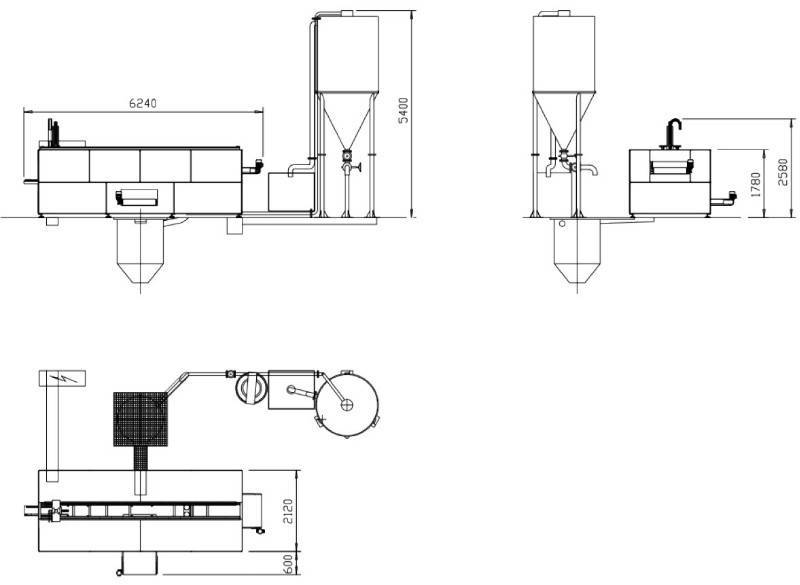

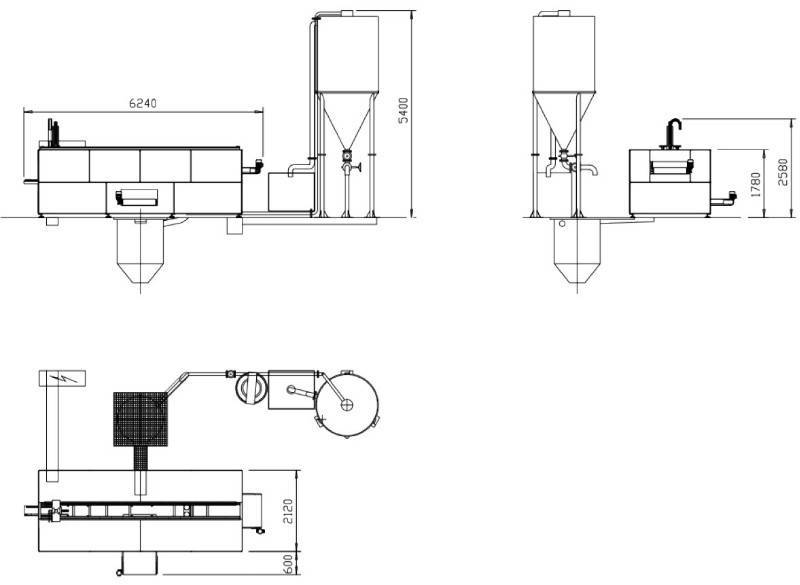

| Размеры (без водного резервуара) (Д*Ш*В) | мм | 6240*2720*2580 |

| Объем водного резервуара | л | 5000 (замкнутый цикл) |

| Напряжение | Вт | 400 – 3 фазы |

| Мощность | кВт | 37,5 |

| Среднее энергопотребление | кВт/ч | 5,7 |

| Сотрудники для обслуживания | человек | 1 |

| ТРЕБОВАНИЯ К СЖАТОМУ ВОЗДУХУ | ||

| Давление минимальное | бар | 6 |

| Поток сжатого воздуха | л/ч | 150 |

| РЕКОМЕНДУЕМЫЕ УСЛОВИЯ ЭКСПЛУАТАЦИИ | ||

| Температура | °C | +5 + 40 |

| Зависит от размера и толщины экрана | ||

Схемы

Видео

Линия переработки кинескопов с электролучевыми трубками DP 800 с автоматической резкой стекла

Материалы для переработки: электронно-лучевые трубки

Производительность: 60 - 100 шт/час

Общее описание и преимущества:

Принцип работы:

• трубка располагается на плите, всасывающая система удерживает экран и перемещает его на линию обработки.

• ЭЛТ разрезается на две части: экран (бариевое стекло) и конус (свинцовое стекло). Резка выполняется алмазными дисками в два последовательных этапа. На трубку непрерывно распыляется вода для охлаждения дисков и осаждения пыли, возникающей на этапе резки.

• после резки конус падает на конвейер и выводится из станка в отдельный контейнер.

• затем экран передается на очистку, где стекло опрыскивается водой под высоким давлением для удаления с него флуоресцентного порошка. Порошок транспортируется с отработанной водой, собирается и перерабатывается непосредственно в отдельном баке декантаторе. Шлам в баке стекает вниз для безопасной переработки, а чистая вода прокачивается назад в станок для повторного использования.

• стекло экрана отправляется в специальный ящик.

• стекла двух типов (бариевое - экран и свинцовое - экран) можно затем переработать в соответствующих установках, таких как BE1200.

Преимущества и особенности:

• низкое энергопотребление - максимальная номинальная мощность станка DP800 – 21 кВт. Обычное потребление – около 7 кВт.

• для работы станка DP800 не требуется топлива или газа.

• общий объем воды – 5000 л. Вода постоянно циркулирует по замкнутому кругу, с минимальным потреблением.

• обработка во влажной среде.

Использование водяного орошения во время резки и очистки дает сразу три преимущества:

• ослабление и сбор всего люминофорного порошка и частиц: это делает процесс более экологичным и более безопасным в отношении здоровья персонала, а также уменьшает количество процедур, направленных на сохранение окружающей среды.

• рабочая температура алмазных режущих дисков гораздо ниже по сравнению с традиционной технологией, что продлевает срок службы изнашивающихся деталей и уменьшает затраты на обслуживание.

• смазывание режущих поверхностей для хорошего разделения конуса и экрана.

Важно:

DP800 – это единственный разделитель кинескопов в мире, который не требует системы фильтрации воздуха, что означает потрясающее снижение рабочих затрат и огромную пользу для рабочей среды. Как только люминесцентные частицы попадают в воздух, их фактически невозможно собрать даже самыми лучшими фильтрационными системами.

Система резки кинескопов – полностью автоматическая. Благодаря программному обеспечению, разработанному специально для нашей системы, эта установка автоматически определяет размер кинескопа и помещает трубку на нужную высоту для отделения конуса от экрана. То есть не требуется ни ручной подстройки, ни ввода параметров.

Это позволяет:

• достичь более высоких скоростей обработки

• оставлять лишь одного рабочего. Оператор должен только вставлять кинескоп в машину и наблюдать за процессом.

• вставлять кинескопы в станок без предварительной сортировки трубок согласно их размерам, это облегчает операции предварительной подготовки и экономит пространство, требуемое для накопления кинескопов перед станком.

• резать каждую трубку над линией соединения экрана и конуса. Благодаря точности процесса резания, бариевое (экранное) стекло получаемое на выходе, не загрязнено остатками синцового (конусного) стекла или стеклопайки. Следовательно, бариевое стекло можно продать по более высокой цене, чем стекло, получаемое в других системах разборки кинескопов.

• удаление люминофора с экранного стекла, выполняется при помощи инновационной системы промывки высокого давления (200 бар). По сравнению с ранними методами очистки экранов, основанными на вращающихся щетках, новая система промывки очищает экран быстрее и достигает очень высокой степени удаления, так что бариевое стекло можно продавать на стеклоперерабатывающие заводы без дополнительной обработки.

Установка по восстановлению отработанной воды:

• в конце цикла обработки отработанная вода направляется в выдвижной сборщик на соответствующих салазках, а сборщик передает воду в отстойник (А).

• отработанная вода откачивается из отстойника (А) в сливную яму насосом, который автоматически запускается по датчикам уровня.

• на станции флокуляции (В) изготавливается смесь воды и флокулирующего агента, которая затем автоматически отправляется по подающей трубе в декантатор (С).

• флокулирующий агент действует на твердые частицы, взвешенные в отработанной воде, увеличивая их скорость осаждения.

• в процессе осаждения очищенная вода внутри декантатора поднимается кверху и перетекает в сборный бак (D).

• после очищения вода вновь подается внутрь соответствующим насосом.

A Отстойник

B Станция флокуляции

C Отстойник-декантатор

D Сборный бак

E Емкость для шлама

Принцип работы и особенности линии по сортировке и восстановлению стекла из мониторов и кинескопов с электронно-лучевыми трубками (ЭЛТ).

Схема работы и организация производства

ЭЛТ происходит в 3 этапа:

Подробное описание процессов каждого этапа:

Этап 1 – Разборка

Ручная разборка телевизоров и мониторов, извлечение ЭЛТ из корпуса, удаление электронной пушки, накопление кинескопов.

Этап 2 – Резка кинескопа

Разделение кинескопа на экран (бариевое стекло) и конус (свинцовое стекло), очистка экрана и извлечение люминофора.

Этап 3 - Удаление краски и пыли

Измельчение стекла и полное удаление остатков покрывающей краски / смолы.

Расчет производительности.

ТЕХНИЧЕСКИЕ ДАННЫЕ ДЛЯ ЛИНИИ DP800

|

Наименование |

Единицы измерения |

Параметры |

|

Размер кинескопа |

дюймы |

14–42 |

|

Количество производственных линий |

шт. |

1 |

|

Рабочие смены |

8 ч/д |

1 |

|

Рабочих дней в год |

д/г |

225 |

|

Средняя скорость процесса |

элт/ч |

60-80 |

|

Средний вес телевизора (монитора) |

кг |

22 |

|

Средняя весовая доля кинескопа |

% |

54 |

|

Количество обрабатываемых кинескопов в день |

шт. |

480 |

|

Количество обрабатываемых кинескопов в год |

шт. |

108000 |

|

Количество обрабатываемых стекол ЭЛТ в день |

т/д |

6,3 |

|

Количество обрабатываемых стекол ЭЛТ в год |

т/г |

1408 |

|

Годовое производство шлама |

т/г |

14 |

|

Годовой сбор люминофорного порошка |

т/г |

0,7 |

|

Среднее потребление энергии |

кВт/ч |

5,7 |

|

Количество операторов на каждую линию DP800 |

человек |

1 |

ТЕХНИЧЕСКИЕ ДАННЫЕ НА ЛИНИЮ BE1200

|

Наименование |

Единицы измерения |

Параметры |

|

Количество производственных линий |

шт. |

1 |

|

Количество циклов в день |

/д |

30 |

|

Длительность 1 цикла |

ч |

0,33 |

|

Среднее время работы в день |

ч/д |

10 |

|

Рабочих дней в год |

д/г |

78 |

|

Обработанного стекла за цикл |

т |

0,6 |

|

Процентное соотношение стекла конуса/экрана |

% |

44 |

|

Общее количество обработанного стекла в день |

т/д |

18 |

|

Обработанное стекло конуса в день |

т/д |

7,8 |

|

Обработанное стекло конуса в год |

т/г |

612 |

|

Обработанное стекло экрана в день |

т/д |

10,2 |

|

Обработанное стекло экрана в год |

т/г |

792 |

|

Общее количество обработанного стекла в год |

т/г |

1404 |

|

Производство порошка / год |

т/г |

38 |

|

Среднее потребление энергии |

кВт/ч |

16,67 |

|

Количество операторов на каждую линию BE1200 |

человек |

1 |

Строение монитора и процентное содержание материалов.

Средние примерные значения содержания вторичного сырья

|

МАТЕРИАЛЫ |

КОЛИЧЕСТВО* |

ДОЛЯ |

|

|

БАРИЕВОЕ СТЕКЛО (ЭКРАН) |

т/г |

728 |

30,66% |

|

СВИНЦОВОЕ СТЕКЛО (КОНУС) |

т/г |

562 |

23,67% |

|

ПЛАСТИК |

т/г |

356 |

15,00% |

|

ДЕРЕВО |

т/г |

62 |

2,62% |

|

АЛЮМИНИЙ |

т/г |

14 |

0,6% |

|

ЖЕЛЕЗО |

т/г |

166 |

7,00% |

|

ПЛАТЫ УПРАВЛЕНИЯ |

т/г |

224 |

9,42% |

|

ТЕНЕВАЯ МАСКА |

т/г |

48 |

2,00% |

|

МЕДНЫЙ КАТОД |

т/г |

71 |

3% |

|

ПОКРЫТЫЙ МЕДНЫЙ КАБЕЛЬ |

т/г |

61 |

2,60% |

|

BE1200 БАРИЕВЫЕ ПОРОШКИ |

т/г |

38 |

1,62% |

|

BE1200 ПОРОШКИ, ПОДЛЕЖАЩИЕ ВОССТАНОВЛЕНИЮ |

т/г |

30 |

1,25% |

|

ЛЮМИНОФОР, ПОДЛЕЖАЩИЙ ВОССТАНОВЛЕНИЮ |

т/г |

0,7 |

0,03% |

|

ШЛАМ, ПОДЛЕЖАЩИЙ ВОССТАНОВЛЕНИЮ |

т/г |

14 |

0,60% |

|

ЭЛТ, ПЕРЕРАБАТЫВАЕМЫЕ ЗА ГОД |

тонн |

2376 |

100,00% |

*Длительность рабочей смены предполагается равной 8 часам фактической работы

Применение отобранного материала

| Технические характеристики | Единицы измерения | DP800 |

| Размер кинескопа (при соотношении 4/3) | дюйм | 14–42 |

| Размер кинескопа (при соотношении 16/9) | дюйм | 17–37 |

| Средняя производительность* | шт/ч | 60 |

| Средняя производительность | т | 1,4 |

| ВЫХОДНЫЕ ФРАКЦИИ | ||

| Экран | % от веса | 55 |

| Трубка | % от веса | 40 |

| Теневая маска | % от веса | 3 |

| Остатки (хвосты) | % от веса | 2 |

| Непотребных фракций | % | < 2 всех кинескопов |

| Фосфорная пыль | % | < 0,1 мокрого веса |

| Размеры (без водного резервуара) (Д*Ш*В) | мм | 6240*2720*2580 |

| Объем водного резервуара | л | 5000 (замкнутый цикл) |

| Напряжение | Вт | 400 – 3 фазы |

| Мощность | кВт | 37,5 |

| Среднее энергопотребление | кВт/ч | 5,7 |

| Сотрудники для обслуживания | человек | 1 |

| ТРЕБОВАНИЯ К СЖАТОМУ ВОЗДУХУ | ||

| Давление минимальное | бар | 6 |

| Поток сжатого воздуха | л/ч | 150 |

| РЕКОМЕНДУЕМЫЕ УСЛОВИЯ ЭКСПЛУАТАЦИИ | ||

| Температура | °C | +5 + 40 |

| Зависит от размера и толщины экрана | ||

Написать отзыв

Автор:Текст отзыва: Внимание: HTML не поддерживается! Используйте обычный текст.

Оценка:

-155x155.jpg)