-

Каталог оборудования

- Компакторы

- Шредеры, дробилки и измельчители

- Прессы для вторсырья

- Прессы для отходов

- Конвейеры

- Гильотины

- Оборудование для переработки электронных плат

- Ворошители компоста

- Мельницы (грануляторы)

- Сепараторы

- Контейнеры для отходов

- Перфораторы ПЭТ

- Разрыватели пакетов

- Мойка контейнеров

- Пресс-ножницы для лома металлов

- Прессы для металлолома, стружки, автомобилей

- Стационарные манипуляторы

- Сушилки для ТБО и органической фракции

- Оборудование для переработки пластика

-

Каталог типовых решений

- Мусоросортировочные комплексы

- Станции перегруза отходов (линии перегрузки отходов)

- Переработка крупногабаритного мусора, отходов (КГМ, КГО)

- Переработка электроники

- Переработка пленки, пластмасс и полимеров

- Переработка шин

- Переработка твердых бытовых отходов (ТБО) в топливо (RDF)

- Переработка кабеля

- Переработка медицинских отходов

- Переработка банок (алюминиевых, консервных, жестяных)

- Переработка стружки, металлолома и автомобилей

- Переработка батареек

- Решения для полигонов

- Технологическое решение для стабилизации органических отходов

- Технологическое решение подачи RDF в печь цементных заводов

- Бесплатная консультация

- Оборудование Б/У

- Сервисное обслуживание

- Услуги Нетмус

Линия по мойке, сушке и грануляции ПЭ (пленки, полиэтилена)

- Тип перерабатываемого материала:

Описание

Линия по мойке и сушке ПЭ материала (пленка, полиэтилен)

Данная линия используется для получение более качественного и более дорогого вторичного сырья.

Обычно вторичное сырье дорожает при дальнейших процессах переработки в несколько раз.

Материал для переработки: полиэтилен (ПЭ)

Производительность: 1000 кг/ч

Страна производитель: Чешская Республика

Общее описание и преимущества:

Предлагаемая технология и конструкция основаны на обширном опыте переработки отходов. Предлагаемое оборудования включает в себя полный цикл процесса переработки.

Оборудование процесса измельчения подразделяется на следующее:

a. Ленточный транспортер - 1шт.

• легкая версия для внутреннего и внешнего использования (для доставки материала в ножевую мельницу или в осадочную ванну).

• длина транспортера около 6000 мм.

• ширина транспортера 500 мм.

• приводной вал диаметр 120 мм и возвращающий вал диаметром 100 мм.

• лента с ребрами высотой 20-30 мм.

• электромотор 1,5 КВт.

• скорость транспортера 0,6 м/с (по желанию с регулировкой скорости вращения – за дополнительную плату).

• боковые стенки высотой 150-200 мм.

• опоры для регулировки высоты выхода с подъемом около 25-27° (максимально до 30°).

• мобильная конструкция с колесами.

b. Ножевая мельница PB-500/1500 с водяным душем – 1 шт.

• предназначена для измельчения пленки.

• отверстия сита могут быть от 55*55 до 80*80 мм.

• мощность 160 + 3 КВт.

c. Осадочная ванна с решетом и отводящим воду шнеком – 1шт.

• предназначена для мойки размолотых остатков полиэтилена.

• привод решета - коробка передач с электромотором 2,2 (3) КВт.

• полностью из нержавеющей стали.

• привод отводящего шнека - коробка передач с электромотором 2,2 (3) КВт.

• шнек полностью из нержавеющей стали.

d. Отжимной шнек – 1шт.

• привод отжимного шнека - коробка передач с электромотором 75 КВт.

• привод гидравлического агрегата - коробка передач с электромотором 5 КВт.

• полностью собранный.

e. Ленточный транспортер – 1шт.

• версия для внутреннего и внешнего использования (для доставки материала в линию гранулирования или в резервуар и т.д.).

• длина транспортера около 6000 мм.

• ширина транспортера 500 мм.

• приводной вал диаметр 120 мм и возвращающий вал диаметром 100 мм.

• лента с ребрами высотой 20-30 мм.

• электромотор 1,5 КВт.

• скорость транспортера 0,6 м/с (по желанию с регулировкой скорости вращения – за дополнительную плату).

• боковые стенки высотой 150-200 мм.

• опоры для регулировки высоты выхода с подъемом около 25-27° (максимально до 30°).

• мобильная конструкция с колесами.

Технологические параметры установки по очистке и обработке воды для переработки ПЭ производительностью 1000 кг в час

1000 кг ПЭ пленки в час:

• объем перерабатываемой воды составит 5 – 7 м3/ час в зависимости от загрязнения пленки.

• основное загрязнение сточной воды представляет механическое загрязнение, песок, глина, остатки бумаги.

• аккумуляция грязной воды в подземном резервуаре с задерживающим ситом.

• в случае, когда невозможно создать подземный резервуар, будет создано место для надземного резервуара объемом около 20м3, резервуар будут оснащен задерживающим ситом.

• необходимо максимально использовать существующее пространство и устройства.

• исходя из того, что не известны точные параметры установки, предложение будет содержать несколько вариантов решения, которые будут отличаться протоком очистительного сооружения и способом устройства осадочной ямы.

От Вас, как инвестора, будет зависеть какой вариант Вы выберете.

Проект и краткое описание технологии очистки:

• осадочный отстойник.

• реактор очистительного сооружения.

• регенерационный резервуар.

• химическая очистка.

• дополнительный резервуар.

• фильтр-пресс.

• резервуар очищенной воды.

• насосы.

• МАР.

Сточные воды из мойки и других источников (отжим, сушка) будут стекать в подземный резервуар. Для улучшения работы желательно оснастить сток механическим ситом, которое снизит количество плавучего механического мусора – остатков пленки, бумаги и т.д. Установленный погружаемый насос будет поставлять воду в очистительное сооружение Alfa Classic. Перед входом в реактор в сточную воду будут добавлены химические вещества. Взвешенные частицы будут оседать в осадок, более легкие попадут в плавающий фильтрационный слой. Очищенная вода через край стечет в резервуар для очищенной воды и будет использована для дальнейшей мойки. Регенерация фильтрационного слоя проходит автоматически в зависимости от его способностей фильтрации. Осадок процесса очистки будет по регенерационному трубопроводу передан в регенерационный резервуар РР и оттуда будет передан в дополнительный резервуар ДР. В резервуаре осадок будет оседать, и освободившаяся вода будет стекать обратно. Осажденный осадок из дополнительного резервуара будет поступать для фильтрации на фильтр-пресс. Фильтрат будет либо поступать в резервуар очищенной воды, либо возвращаться в основной резервуар. Спрессованные листы из осадка будут складироваться во вместительном контейнере и впоследствии ликвидироваться в соответствии с установленными нормами. В случае избытка очищенной воды в обороте или превышении установленного уровня вода будет управляемым способом выпущена в канализацию. Способ реализации остается для обсуждения.

Описание отдельных элементов технологии

Осадочный отстойник

• подземный резервуар.

• механическое сито.

• погружаемый насос.

• поверхностные зонды.

Предлагаем установить пластиковый сборный резервуар объемом около 20 м3, дополненный погружаемой стеной. Часть отстойника будет закрыта для возможности установки технологии. Сток будет направлен в одну сторону, механическое сито будет положено по всей ширине отстойника. Погружаемый насос с поверхностными зондами будет установлен на верхнюю стену. Чтобы уменьшить влияние погодных условий, рекомендуется установить резервуар в помещении. Если это невозможно, необходимо установить в помещении часть резервуара с ситом, а другую часть – вне помещения. Это решение позволит легко манипулировать плавающей грязью и упростит обслуживание этого узла. Пластиковый осадочный отстойник по экономическим причинам не входит в поставку (проще приобрести на местном рынке). В случае заинтересованности мы способны обеспечить его производство недалеко от установки технологии. В вариантах решения можно использовать уже существующие резервуары или другие резервуары. Этот вопрос необходимо обсуждать. Если инвестор не может установить резервуар под землю, существуют варианты установки резервуара на поверхности. Этот вопрос решается индивидуально, необходимо его обсуждать.

Реактор очистительного сооружения

Моноблок очистительного сооружения

Это химическое очистительное сооружение с плавающим фильтрационным слоем. В реактор через смеситель будет поставляться вода с добавленными химикатами. Крупные частицы взвешенного осадка будут оседать в конусе реактора, и с помощью насоса будут перемещаться в регенерационный резервуар. Мелкие части будут выловлены фильтрационным слоем. Очищенная вода будет стекать в резервуар очищенной воды. Плавающий фильтр с постоянным интервалом регенерируется, т.е. очищается обратным потоком очищенной воды. Вода из регенерации стечет по регенерационному трубопроводу в регенерационный резервуар. Для технологии 1000 кг ПЭ пленки предложение содержит 2 варианта решения:

Большой реактор Alfa Classic 6,0 с номинальным проходом 6,0 м3/час или два реактора Alfa Classic 3,6 с суммарным номинальным проходом 7,2 м3/ час.

Регенерационный резервуар

• пластиковый резервуар с коническим дном.

• насос.

• поверхностные зонды.

Регенерационный резервуар – это отдельный установленный на поверхности пластиковый резервуар с конусом, который служит для аккумуляции и обратного оттока воды из регенерации и возникнувшего осадка в дополнительный резервуар. Будет оснащен поверхностными зондами и мембранным насосом.

Химическая очистка

• смеситель.

• коагулянт регулирования - сульфат железа.

• нейтрализующий агент - гидроксид натрия.

• полимерный флокулянт.

• дозирующий насос.

• pH зонд.

Надземный резервуар, состоящий из трех самостоятельных частей, служит для подготовки и хранения химикатов. Части оснащены датчиками уровня, дозирующими насосами и смешивающим насосом для подготовки раствора из порошкового сырья. В грязную воду химические вещества подаются автоматически, либо в соответствии с настройкой насосов или в соответствии с данными из pH зонда. Дополнение химикатов и подготовка раствора осуществляются вручную. Блок управления сообщит о необходимости дополнить химикатов заранее. Объем резервуара рассчитан на минимальное дневное потребление всех химикатов.

Дополнительный резервуар

• пластиковый резервуар с коническим дном.

• насос.

• поверхностные зонды.

Надземный резервуар с конусом для аккумуляции возникшего осадка. Объем аккумулируемого осадка рассчитан на предполагаемую дневную норму осадка. С помощью установленного мембранного насоса осадок будет перемещен для фильтрации на фильтр-пресс.

Фильтр-пресс

• фильтр-пресс 470 x 470 мм, 35 листов.

• зонд давления.

Осадок из дополнительного резервуара через мембранный насос поступает на фильтрационные листы фильтр-пресса. Фильтрат стекает в передаточный резервуар и далее поступает в резервуар очищенной воды. В случае загрязнения фильтрата при очистке фильтр-пресса и похожих ситуаций есть возможность выпустить фильтрат назад в осадочный отстойник. Избавленный от воды осадок в форме брикетов с листов фильтр-пресса счищается в контейнер для осадков по необходимости. Далее – ликвидируется по инструкции. На основании предполагаемого объема осадка устройство работает с размерами 470 x 470 x 35 листов. Этого должно быть достаточно и в случае повышенного объема воды. Сократятся лишь интервалы между наполнением. Такой размер мы выбрали из экономических соображений, так как это типовой продукт, он относится к самым дешевым на рынке.

Передаточный резервуар

• пластиковый резервуар.

• погружаемый насос.

• поверхностные зонды.

Надземный пластиковый резервуар, который служит для перекачки фильтрата в резервуар очищенной воды. Будет оснащен погружаемым насосом и поверхностными зондами.

Резервуар очищенной воды

• пластиковый резервуар.

• поверхностные зонды.

• насос (автоматическая станция давления).

• расходомер.

• онд измерения проводимости.

Надземный пластиковый резервуар, который служит для аккумуляции воды и дальнейшего ее использования. В резервуар будет установлен насос, или несколько насосов или автоматическая станция давления для обеспечения доставки очищенной воды в мойку и другие места (напр. шланг для мытья).

Нужно решить, каким образом этот насос будет управляться. Есть несколько возможностей:

• автоматически, с помощью контактных зондов в мойке вода будет дополнена всегда, когда падает ее уровень.

• по времени, в настроенные интервалы включится насос и дополнит установленное количество воды.

• оба варианта, исходя из ситуации, будет выбран один из двух вариантов либо обслуживающий персонал может вручную добавить необходимое количество воды.

Для настройки и измерения потока воды в мойке и измерения расхода воды будет установлен индукционный расходомер. Блок управления будет записывать потребление и моментальный проток.

Исходя из того, что очищенную воду невозможно использовать бесконечно, необходимо предусмотреть систему стока. Нам кажется подходящей система на основании измерения проводимости. Проводимость очищенной воды будет после каждого процесса очистки повышаться из-за растворенных солей, которые невозможно удалить из воды, и при превышении разрешенного предела может произойти повреждение продукта из перерабатываемой пленки.

Система при превышении установленного уровня проводимости автоматически выпустит установленный объем воды и добавит в систему чистую воду. Уровень проводимости можно настроить исходя из ситуации или полученного опыта.

Вторая возможность – выпускать приблизительно 20% очищенной воды в канализацию и заменять ее чистой водой. Этот способ предполагает повышенное потребление воды.

В случае повышенного объема воды в обороте, лишний объем будет выпущен. Объем выпущенной воды будет измеряться индукционным расходомером.

Блок управления

• распределительный щит.

• блок управления UNITRONICS.

• элементы регулирования.

• измерительные элементы.

Технология подключена к отдельному распределительному щиту (РЩ). В РЩ также размещается блок управления, который обеспечивает автоматическую работу всей технологии. В основной версии устройство способно работать автоматически, в обязанности обслуживающего персонала входит наблюдение за ходом технологии, дополнение химикатов в резервуары, сервис по инструкции и реагирование на сигналы блока управления. Для большего комфорта Заказчика технологию можно соединить с так называемой «дальней связью». В этом случае технология наблюдается из штаба производителя. Некоторую технологическую информацию по желанию заказчика можно передавать в компьютер (объем сточных вод, объем очищенной воды, работа с фильтр-прессом, дополнение химикатов, аварийные состояния, изображение с камеры или другие данные). В дополнение в диспетчерской может быть установлена визуализация с высоким уровнем передачи информации (работа моторов, ход работы, потребление, температура). Если Заказчик запросит также данные с линии для переработки пластмассы, то мы готовы разработать данный проект и сделать внедрение (опционально). Исходя из количества установленных контрольных и управляющих элементов растет уровень автоматизации всей технологии и снижаются требования к обслуживанию устройств и наблюдению. Удаленное наблюдение тоже упрощает вопрос сервисного обслуживания отдельных частей технологии.

Считывание данных

• расход воды.

• расход химикатов.

• состояние химикатов (минимум 1, минимум 2).

• отказы отдельных предохранителей.

• состояние pH, проводимость.

• максимум отдельных резервуаров.

• часы работы отдельных элементов.

• давление в фильтр-прессе.

Передаваемые данные

• pH превышающий заданный диапазон.

• не вовремя очищен фильтр-пресс.

• регенерация очистительного сооружения не осуществляется, как надо.

• в осадочном резервуаре скапливается осадок.

• повышенный поток (изменение параметра сточных вод).

• высокая проводимость (изменение на входе или повышенная дозировка).

Устройство должно работать при плюсовой температуре. Для правильной работы химических реакций рекомендуем в зимнее время отапливать помещение. Температура в месте установки не должна упасть ниже +8°C. Также необходимо обеспечить достаточное проветривание помещения. Весь комплекс рассчитан на максимальную автоматизацию работы, обслуживающий персонал обязан лишь дополнять химикаты, чистить сито при входе в отстойник, чистить фильтр-пресс и осуществлять плановое техническое обслуживание.

Alfa Classic 2 x 3,6:

• установка аккумуляционного резервуара (насос, поплавки).

• очистное сооружение Alfa Classic 3,6 в количестве 2 штук.

• химическая очистка.

• регенерационный резервуар.

• дополнительный резервуар.

• передаточный резервуар.

• фильтр-пресс.

• наполняющий насос фильтр-пресса.

• зонд давления, сигнализации наполнения фильтр-пресса.

• резервуар очищенной воды.

• насос очищенной воды.

• регуляция качества воды в обороте.

• измерительные и регулирующие элементы.

• силовая часть (распределительный щит).

• монтажный материал.

Технические характеристики

| Состав линии для измельчения, мойки и сушки пленочных материалов ПЭ: | Производительность линии до 1000 кг/ч |

| Ленточный транспортер | Мощность 2,2 КВт |

| Ножевая мельница PB-500/1500 с водяным душем | Мощность 160 + 3 КВт |

| Осадочная ванна с решетом и передающим отводящим воду шнеком | Мощность 2,2 (3) КВт + 2,2 (3) КВт |

| Отжимной шнек | Мощность 75 (55) КВт Гидравлический привод - мощность 5 КВт |

| Ленточный транспортер | Мощность 2,2 КВт |

| Общая мощность линии: | Общая мощность около 90 КВт (без ножевой мельницы) |

| Общая мощность около 253 КВт (с ножевой мельницей) |

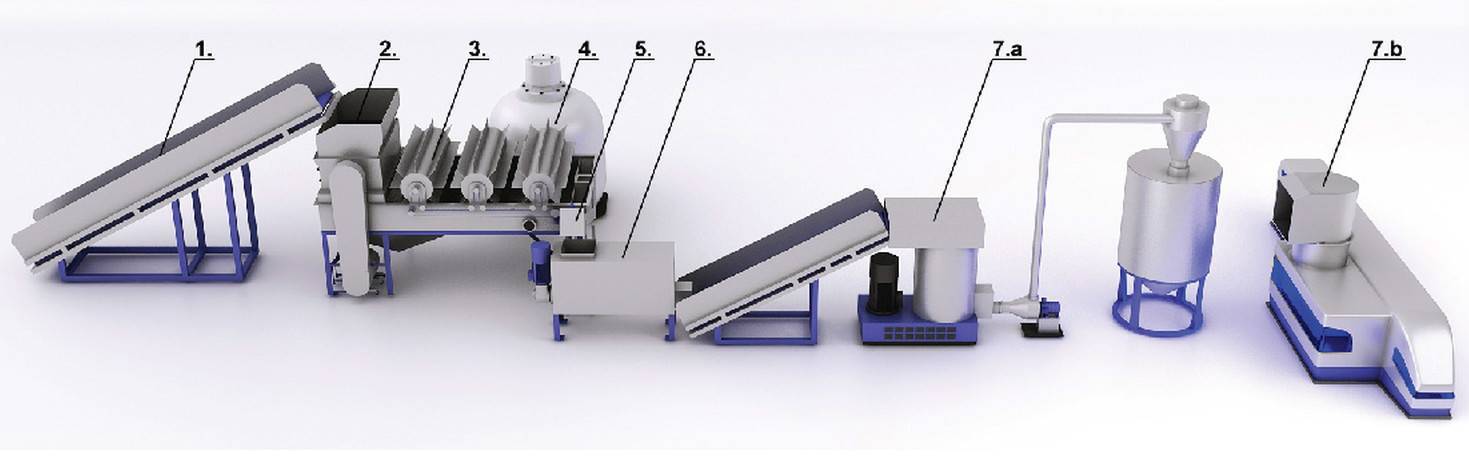

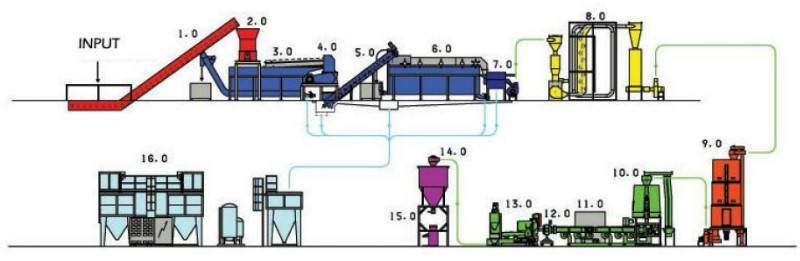

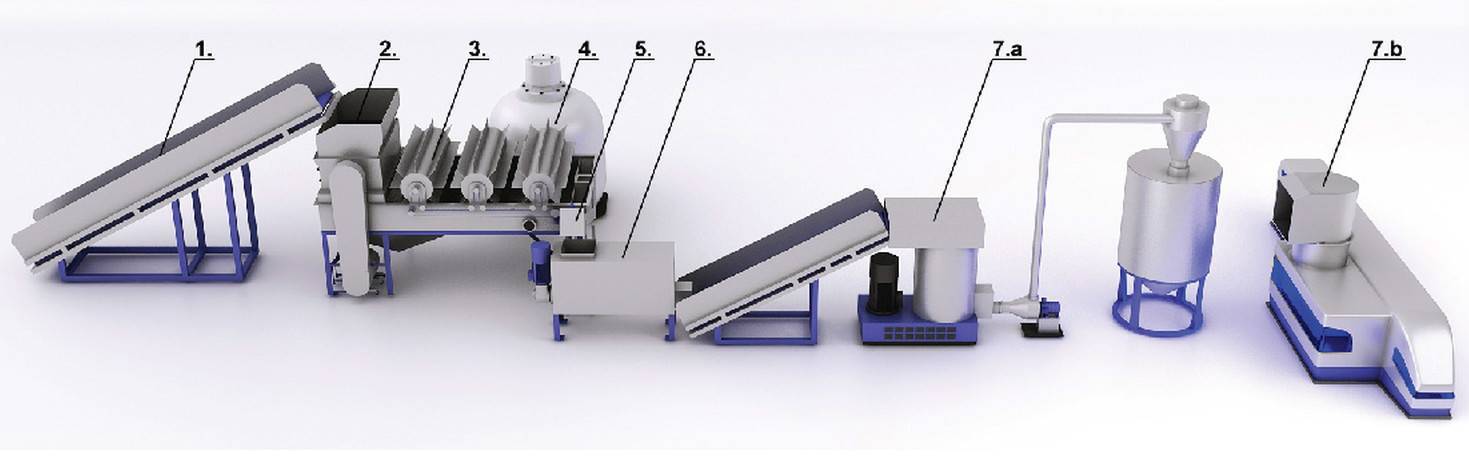

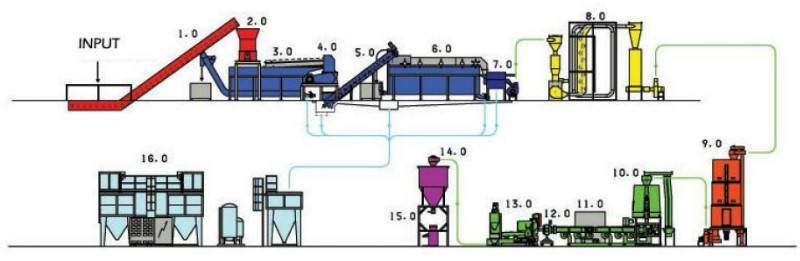

Схемы

Построение линии зависит от поставленной задачи Заказчиком. Приведем несколько возможных схем реализации данной линии:

Описание к схеме

1. Ленточный транспортер

2. Ножевая мельница

3. Осадочная ванна с ситом.

4. Фильтрация воды с химической обработкой

5. Дренажный шнек

6. Шнек для отжима

7.a Агломератор + силос

7.b Линия последующей грануляции с агломератором

Видео

Линия по мойке и сушке ПЭ материала (пленка, полиэтилен)

Данная линия используется для получение более качественного и более дорогого вторичного сырья.

Обычно вторичное сырье дорожает при дальнейших процессах переработки в несколько раз.

Материал для переработки: полиэтилен (ПЭ)

Производительность: 1000 кг/ч

Страна производитель: Чешская Республика

Общее описание и преимущества:

Предлагаемая технология и конструкция основаны на обширном опыте переработки отходов. Предлагаемое оборудования включает в себя полный цикл процесса переработки.

Оборудование процесса измельчения подразделяется на следующее:

a. Ленточный транспортер - 1шт.

• легкая версия для внутреннего и внешнего использования (для доставки материала в ножевую мельницу или в осадочную ванну).

• длина транспортера около 6000 мм.

• ширина транспортера 500 мм.

• приводной вал диаметр 120 мм и возвращающий вал диаметром 100 мм.

• лента с ребрами высотой 20-30 мм.

• электромотор 1,5 КВт.

• скорость транспортера 0,6 м/с (по желанию с регулировкой скорости вращения – за дополнительную плату).

• боковые стенки высотой 150-200 мм.

• опоры для регулировки высоты выхода с подъемом около 25-27° (максимально до 30°).

• мобильная конструкция с колесами.

b. Ножевая мельница PB-500/1500 с водяным душем – 1 шт.

• предназначена для измельчения пленки.

• отверстия сита могут быть от 55*55 до 80*80 мм.

• мощность 160 + 3 КВт.

c. Осадочная ванна с решетом и отводящим воду шнеком – 1шт.

• предназначена для мойки размолотых остатков полиэтилена.

• привод решета - коробка передач с электромотором 2,2 (3) КВт.

• полностью из нержавеющей стали.

• привод отводящего шнека - коробка передач с электромотором 2,2 (3) КВт.

• шнек полностью из нержавеющей стали.

d. Отжимной шнек – 1шт.

• привод отжимного шнека - коробка передач с электромотором 75 КВт.

• привод гидравлического агрегата - коробка передач с электромотором 5 КВт.

• полностью собранный.

e. Ленточный транспортер – 1шт.

• версия для внутреннего и внешнего использования (для доставки материала в линию гранулирования или в резервуар и т.д.).

• длина транспортера около 6000 мм.

• ширина транспортера 500 мм.

• приводной вал диаметр 120 мм и возвращающий вал диаметром 100 мм.

• лента с ребрами высотой 20-30 мм.

• электромотор 1,5 КВт.

• скорость транспортера 0,6 м/с (по желанию с регулировкой скорости вращения – за дополнительную плату).

• боковые стенки высотой 150-200 мм.

• опоры для регулировки высоты выхода с подъемом около 25-27° (максимально до 30°).

• мобильная конструкция с колесами.

Технологические параметры установки по очистке и обработке воды для переработки ПЭ производительностью 1000 кг в час

1000 кг ПЭ пленки в час:

• объем перерабатываемой воды составит 5 – 7 м3/ час в зависимости от загрязнения пленки.

• основное загрязнение сточной воды представляет механическое загрязнение, песок, глина, остатки бумаги.

• аккумуляция грязной воды в подземном резервуаре с задерживающим ситом.

• в случае, когда невозможно создать подземный резервуар, будет создано место для надземного резервуара объемом около 20м3, резервуар будут оснащен задерживающим ситом.

• необходимо максимально использовать существующее пространство и устройства.

• исходя из того, что не известны точные параметры установки, предложение будет содержать несколько вариантов решения, которые будут отличаться протоком очистительного сооружения и способом устройства осадочной ямы.

От Вас, как инвестора, будет зависеть какой вариант Вы выберете.

Проект и краткое описание технологии очистки:

• осадочный отстойник.

• реактор очистительного сооружения.

• регенерационный резервуар.

• химическая очистка.

• дополнительный резервуар.

• фильтр-пресс.

• резервуар очищенной воды.

• насосы.

• МАР.

Сточные воды из мойки и других источников (отжим, сушка) будут стекать в подземный резервуар. Для улучшения работы желательно оснастить сток механическим ситом, которое снизит количество плавучего механического мусора – остатков пленки, бумаги и т.д. Установленный погружаемый насос будет поставлять воду в очистительное сооружение Alfa Classic. Перед входом в реактор в сточную воду будут добавлены химические вещества. Взвешенные частицы будут оседать в осадок, более легкие попадут в плавающий фильтрационный слой. Очищенная вода через край стечет в резервуар для очищенной воды и будет использована для дальнейшей мойки. Регенерация фильтрационного слоя проходит автоматически в зависимости от его способностей фильтрации. Осадок процесса очистки будет по регенерационному трубопроводу передан в регенерационный резервуар РР и оттуда будет передан в дополнительный резервуар ДР. В резервуаре осадок будет оседать, и освободившаяся вода будет стекать обратно. Осажденный осадок из дополнительного резервуара будет поступать для фильтрации на фильтр-пресс. Фильтрат будет либо поступать в резервуар очищенной воды, либо возвращаться в основной резервуар. Спрессованные листы из осадка будут складироваться во вместительном контейнере и впоследствии ликвидироваться в соответствии с установленными нормами. В случае избытка очищенной воды в обороте или превышении установленного уровня вода будет управляемым способом выпущена в канализацию. Способ реализации остается для обсуждения.

Описание отдельных элементов технологии

Осадочный отстойник

• подземный резервуар.

• механическое сито.

• погружаемый насос.

• поверхностные зонды.

Предлагаем установить пластиковый сборный резервуар объемом около 20 м3, дополненный погружаемой стеной. Часть отстойника будет закрыта для возможности установки технологии. Сток будет направлен в одну сторону, механическое сито будет положено по всей ширине отстойника. Погружаемый насос с поверхностными зондами будет установлен на верхнюю стену. Чтобы уменьшить влияние погодных условий, рекомендуется установить резервуар в помещении. Если это невозможно, необходимо установить в помещении часть резервуара с ситом, а другую часть – вне помещения. Это решение позволит легко манипулировать плавающей грязью и упростит обслуживание этого узла. Пластиковый осадочный отстойник по экономическим причинам не входит в поставку (проще приобрести на местном рынке). В случае заинтересованности мы способны обеспечить его производство недалеко от установки технологии. В вариантах решения можно использовать уже существующие резервуары или другие резервуары. Этот вопрос необходимо обсуждать. Если инвестор не может установить резервуар под землю, существуют варианты установки резервуара на поверхности. Этот вопрос решается индивидуально, необходимо его обсуждать.

Реактор очистительного сооружения

Моноблок очистительного сооружения

Это химическое очистительное сооружение с плавающим фильтрационным слоем. В реактор через смеситель будет поставляться вода с добавленными химикатами. Крупные частицы взвешенного осадка будут оседать в конусе реактора, и с помощью насоса будут перемещаться в регенерационный резервуар. Мелкие части будут выловлены фильтрационным слоем. Очищенная вода будет стекать в резервуар очищенной воды. Плавающий фильтр с постоянным интервалом регенерируется, т.е. очищается обратным потоком очищенной воды. Вода из регенерации стечет по регенерационному трубопроводу в регенерационный резервуар. Для технологии 1000 кг ПЭ пленки предложение содержит 2 варианта решения:

Большой реактор Alfa Classic 6,0 с номинальным проходом 6,0 м3/час или два реактора Alfa Classic 3,6 с суммарным номинальным проходом 7,2 м3/ час.

Регенерационный резервуар

• пластиковый резервуар с коническим дном.

• насос.

• поверхностные зонды.

Регенерационный резервуар – это отдельный установленный на поверхности пластиковый резервуар с конусом, который служит для аккумуляции и обратного оттока воды из регенерации и возникнувшего осадка в дополнительный резервуар. Будет оснащен поверхностными зондами и мембранным насосом.

Химическая очистка

• смеситель.

• коагулянт регулирования - сульфат железа.

• нейтрализующий агент - гидроксид натрия.

• полимерный флокулянт.

• дозирующий насос.

• pH зонд.

Надземный резервуар, состоящий из трех самостоятельных частей, служит для подготовки и хранения химикатов. Части оснащены датчиками уровня, дозирующими насосами и смешивающим насосом для подготовки раствора из порошкового сырья. В грязную воду химические вещества подаются автоматически, либо в соответствии с настройкой насосов или в соответствии с данными из pH зонда. Дополнение химикатов и подготовка раствора осуществляются вручную. Блок управления сообщит о необходимости дополнить химикатов заранее. Объем резервуара рассчитан на минимальное дневное потребление всех химикатов.

Дополнительный резервуар

• пластиковый резервуар с коническим дном.

• насос.

• поверхностные зонды.

Надземный резервуар с конусом для аккумуляции возникшего осадка. Объем аккумулируемого осадка рассчитан на предполагаемую дневную норму осадка. С помощью установленного мембранного насоса осадок будет перемещен для фильтрации на фильтр-пресс.

Фильтр-пресс

• фильтр-пресс 470 x 470 мм, 35 листов.

• зонд давления.

Осадок из дополнительного резервуара через мембранный насос поступает на фильтрационные листы фильтр-пресса. Фильтрат стекает в передаточный резервуар и далее поступает в резервуар очищенной воды. В случае загрязнения фильтрата при очистке фильтр-пресса и похожих ситуаций есть возможность выпустить фильтрат назад в осадочный отстойник. Избавленный от воды осадок в форме брикетов с листов фильтр-пресса счищается в контейнер для осадков по необходимости. Далее – ликвидируется по инструкции. На основании предполагаемого объема осадка устройство работает с размерами 470 x 470 x 35 листов. Этого должно быть достаточно и в случае повышенного объема воды. Сократятся лишь интервалы между наполнением. Такой размер мы выбрали из экономических соображений, так как это типовой продукт, он относится к самым дешевым на рынке.

Передаточный резервуар

• пластиковый резервуар.

• погружаемый насос.

• поверхностные зонды.

Надземный пластиковый резервуар, который служит для перекачки фильтрата в резервуар очищенной воды. Будет оснащен погружаемым насосом и поверхностными зондами.

Резервуар очищенной воды

• пластиковый резервуар.

• поверхностные зонды.

• насос (автоматическая станция давления).

• расходомер.

• онд измерения проводимости.

Надземный пластиковый резервуар, который служит для аккумуляции воды и дальнейшего ее использования. В резервуар будет установлен насос, или несколько насосов или автоматическая станция давления для обеспечения доставки очищенной воды в мойку и другие места (напр. шланг для мытья).

Нужно решить, каким образом этот насос будет управляться. Есть несколько возможностей:

• автоматически, с помощью контактных зондов в мойке вода будет дополнена всегда, когда падает ее уровень.

• по времени, в настроенные интервалы включится насос и дополнит установленное количество воды.

• оба варианта, исходя из ситуации, будет выбран один из двух вариантов либо обслуживающий персонал может вручную добавить необходимое количество воды.

Для настройки и измерения потока воды в мойке и измерения расхода воды будет установлен индукционный расходомер. Блок управления будет записывать потребление и моментальный проток.

Исходя из того, что очищенную воду невозможно использовать бесконечно, необходимо предусмотреть систему стока. Нам кажется подходящей система на основании измерения проводимости. Проводимость очищенной воды будет после каждого процесса очистки повышаться из-за растворенных солей, которые невозможно удалить из воды, и при превышении разрешенного предела может произойти повреждение продукта из перерабатываемой пленки.

Система при превышении установленного уровня проводимости автоматически выпустит установленный объем воды и добавит в систему чистую воду. Уровень проводимости можно настроить исходя из ситуации или полученного опыта.

Вторая возможность – выпускать приблизительно 20% очищенной воды в канализацию и заменять ее чистой водой. Этот способ предполагает повышенное потребление воды.

В случае повышенного объема воды в обороте, лишний объем будет выпущен. Объем выпущенной воды будет измеряться индукционным расходомером.

Блок управления

• распределительный щит.

• блок управления UNITRONICS.

• элементы регулирования.

• измерительные элементы.

Технология подключена к отдельному распределительному щиту (РЩ). В РЩ также размещается блок управления, который обеспечивает автоматическую работу всей технологии. В основной версии устройство способно работать автоматически, в обязанности обслуживающего персонала входит наблюдение за ходом технологии, дополнение химикатов в резервуары, сервис по инструкции и реагирование на сигналы блока управления. Для большего комфорта Заказчика технологию можно соединить с так называемой «дальней связью». В этом случае технология наблюдается из штаба производителя. Некоторую технологическую информацию по желанию заказчика можно передавать в компьютер (объем сточных вод, объем очищенной воды, работа с фильтр-прессом, дополнение химикатов, аварийные состояния, изображение с камеры или другие данные). В дополнение в диспетчерской может быть установлена визуализация с высоким уровнем передачи информации (работа моторов, ход работы, потребление, температура). Если Заказчик запросит также данные с линии для переработки пластмассы, то мы готовы разработать данный проект и сделать внедрение (опционально). Исходя из количества установленных контрольных и управляющих элементов растет уровень автоматизации всей технологии и снижаются требования к обслуживанию устройств и наблюдению. Удаленное наблюдение тоже упрощает вопрос сервисного обслуживания отдельных частей технологии.

Считывание данных

• расход воды.

• расход химикатов.

• состояние химикатов (минимум 1, минимум 2).

• отказы отдельных предохранителей.

• состояние pH, проводимость.

• максимум отдельных резервуаров.

• часы работы отдельных элементов.

• давление в фильтр-прессе.

Передаваемые данные

• pH превышающий заданный диапазон.

• не вовремя очищен фильтр-пресс.

• регенерация очистительного сооружения не осуществляется, как надо.

• в осадочном резервуаре скапливается осадок.

• повышенный поток (изменение параметра сточных вод).

• высокая проводимость (изменение на входе или повышенная дозировка).

Устройство должно работать при плюсовой температуре. Для правильной работы химических реакций рекомендуем в зимнее время отапливать помещение. Температура в месте установки не должна упасть ниже +8°C. Также необходимо обеспечить достаточное проветривание помещения. Весь комплекс рассчитан на максимальную автоматизацию работы, обслуживающий персонал обязан лишь дополнять химикаты, чистить сито при входе в отстойник, чистить фильтр-пресс и осуществлять плановое техническое обслуживание.

Alfa Classic 2 x 3,6:

• установка аккумуляционного резервуара (насос, поплавки).

• очистное сооружение Alfa Classic 3,6 в количестве 2 штук.

• химическая очистка.

• регенерационный резервуар.

• дополнительный резервуар.

• передаточный резервуар.

• фильтр-пресс.

• наполняющий насос фильтр-пресса.

• зонд давления, сигнализации наполнения фильтр-пресса.

• резервуар очищенной воды.

• насос очищенной воды.

• регуляция качества воды в обороте.

• измерительные и регулирующие элементы.

• силовая часть (распределительный щит).

• монтажный материал.

| Состав линии для измельчения, мойки и сушки пленочных материалов ПЭ: | Производительность линии до 1000 кг/ч |

| Ленточный транспортер | Мощность 2,2 КВт |

| Ножевая мельница PB-500/1500 с водяным душем | Мощность 160 + 3 КВт |

| Осадочная ванна с решетом и передающим отводящим воду шнеком | Мощность 2,2 (3) КВт + 2,2 (3) КВт |

| Отжимной шнек | Мощность 75 (55) КВт Гидравлический привод - мощность 5 КВт |

| Ленточный транспортер | Мощность 2,2 КВт |

| Общая мощность линии: | Общая мощность около 90 КВт (без ножевой мельницы) |

| Общая мощность около 253 КВт (с ножевой мельницей) |

Построение линии зависит от поставленной задачи Заказчиком. Приведем несколько возможных схем реализации данной линии:

Описание к схеме

1. Ленточный транспортер

2. Ножевая мельница

3. Осадочная ванна с ситом.

4. Фильтрация воды с химической обработкой

5. Дренажный шнек

6. Шнек для отжима

7.a Агломератор + силос

7.b Линия последующей грануляции с агломератором

Написать отзыв

Автор:Текст отзыва: Внимание: HTML не поддерживается! Используйте обычный текст.

Оценка: