-

Каталог оборудования

- Компакторы

- Шредеры, дробилки и измельчители

- Прессы для вторсырья

- Прессы для отходов

- Конвейеры

- Гильотины

- Оборудование для переработки электронных плат

- Ворошители компоста

- Мельницы (грануляторы)

- Сепараторы

- Контейнеры для отходов

- Перфораторы ПЭТ

- Разрыватели пакетов

- Мойка контейнеров

- Пресс-ножницы для лома металлов

- Прессы для металлолома, стружки, автомобилей

- Стационарные манипуляторы

- Сушилки для ТБО и органической фракции

- Оборудование для переработки пластика

-

Каталог типовых решений

- Мусоросортировочные комплексы

- Станции перегруза отходов (линии перегрузки отходов)

- Переработка крупногабаритного мусора, отходов (КГМ, КГО)

- Переработка электроники

- Переработка пленки, пластмасс и полимеров

- Переработка шин

- Переработка твердых бытовых отходов (ТБО) в топливо (RDF)

- Переработка кабеля

- Переработка медицинских отходов

- Переработка банок (алюминиевых, консервных, жестяных)

- Переработка стружки, металлолома и автомобилей

- Переработка батареек

- Решения для полигонов

- Технологическое решение для стабилизации органических отходов

- Технологическое решение подачи RDF в печь цементных заводов

- Бесплатная консультация

- Оборудование Б/У

- Сервисное обслуживание

- Услуги Нетмус

Переработка плат (печатных, электронных, материнских)

- Тип перерабатываемого материала:

Описание

Завод по переработке плат с целью получения драгоценных металлов и вторичного сырья

Модель:

Линия по переработке очищенных плат

Материал для переработки: платы (электронные, печатные)

Общее описание оборудование и технологического процесса:

Предлагаемая технология и конструкция основаны на большом опыте переработки плат, компьютеров, электроники и другого электрооборудования. Предлагаемое оборудования включает в себя полный цикл процесса переработки – начиная от целых электронных плат и заканчивая получением металла с большим содержанием драгоценных металлов в нем для последующих аффинажных процессов. Все установки имеют прочную конструкцию. Высокоскоростное оборудование используется для тонкого измельчения. Компоненты оборудования, подвергающиеся наибольшему стиранию, изготовлены из износостойкой стали.

Изначально материнские и прочие электронные платы поступают в установку по отделению компонентов. Обычно материнские и прочие электронные платы состоят на 50% из текстолита, меди и прочих металлов (печатная плата), а еще на 50% из компонентов (чипы, конденсаторы, разъемы и т.д.).

Оборудование процесса переработки подразделяется на следующее:

Станок для отделения компонентов электронных плат.

В станке для отделения компонентов электронных карт используется контролируемое тепло, с тем чтобы сохранить не только компоненты карты, но и паяльное олово; таким образом минимизируется выброс паров и токсичных веществ в атмосферу. Тепло производится при помощи воздуховодов и электросопротивлений с управлением термопарами. Компоненты платы разделяются при помощи контролируемых вибраций.

В большинстве случаев в дальнейшем после отделения компонентов сами печатные платы, состоящие на 80% из меди, на 15% из текстолита и на 5% из прочих металлов реализуются как вторичное сырье. В ряде случаев можно приобрести дополнительное оборудование для переработки печатных плат и извлечения из них отдельных компонентов, которые являются вторичным сырьем.

Следующим шагом является ручная сортировка отделенных компонентов.

В других заводах в этом разделе описана технология переработки компонентов. Итак, у нас остались платы, состоящие на 80% из меди, на 15% из текстолита и на 5% из прочих металлов.

По технологическим процессам, которые пересекаются с работой с компонентами мы писать не будем, также, как и по оборудованию для этого. С ними можно ознакомиться в других разделах. Итак, платы измельчаем в специальном шредере.

Шредер для плат TSE

Измельчитель плат можно использовать для измельчения электронных плат, очищенных от компонентов. Система вращающихся лезвий обеспечивает измельчение вставленного материала, а благодаря различным размерам решеток можно получить требуемый размер. Затем измельченные платы кладем в микроволновую печь для прохождения процессов карбонизации. Это позволит нам в дальнейшем выделить медь и другие металлы.

Микроволновая печь для переработки отходов FMW2

В качестве альтернативы традиционным топливным системам, называемым «мусоросжигательные печи», характеризующимся большими размерами, высокими эксплуатационными расходами и обременительным использованием, теперь можно использовать передовое «экологичное» оборудование, которое делает процесс обработки простым и легким. FMW2 – это новая печь, которая использует принцип пиролиза для карбонизации органических отходов при полном отсутствии кислорода, чтобы свести к минимуму образование дыма и выбросов токсичных веществ и диоксинов. Тепло генерируется с помощью 4 микроволновых систем, которые воздействуют на органические отходы без сжигания благодаря инертной атмосфере в камере печи. Процесс происходит быстро и в полной безопасности, постоянно контролируется ПЛК, который управляет каждой рабочей фазой. Полный цикл, необходимый для обработки 20 – 25 кг отходов (в зависимости от объема), происходит менее чем за три часа, с использованием энергии около 11 кВт/ч и потреблением азота 8 – 10 л / ч. Процесс происходит в контролируемой атмосфере, а дым выпускается при температурах 150 – 180 °С, чтобы не вызвать токсических реакций, таких как образование диоксина. Благодаря минимальному потреблению энергии эксплуатационные расходы весьма низкие, а процесс обработки обладает большим преимуществом по сравнению с традиционными системами сжигания. Кроме того, оптимизируется и ускоряется формальный процесс получения разрешения на использование печи, благодаря отсутствию особых требований. Все что получаем идет в шаровую мельницу. Пыль после этого подвергается точно такому же процессу выделения драгоценных металлов, как и в рубрике переработки компонентов.

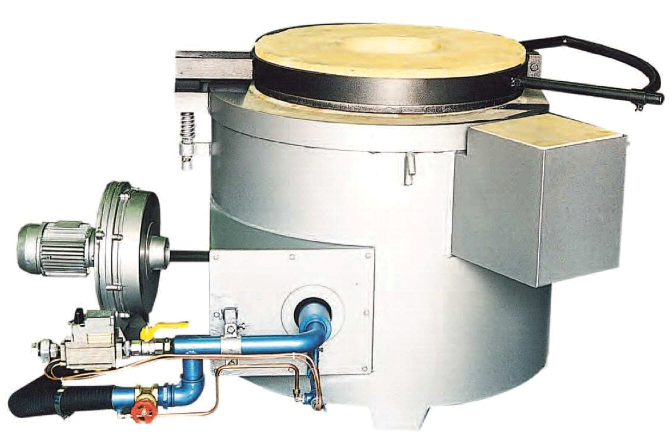

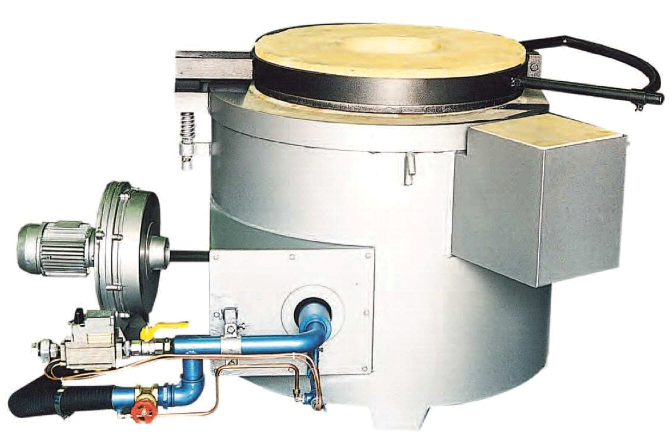

Металлоплавильная печь FF10-30

Плавильная печь с использованием сжиженного газа (СПГ), метана или дизельного топлива (укажите при заказе), с принудительной вентиляцией. Она имеет прочную металлическую конструкцию, тигельную камеру с откидной крышкой и внутреннюю отделку из огнезащитного материала с высоким содержанием алюминия, которая легко заменяется. Печь оснащена тиглем для рекуперации из металла, чтобы избежать поломки. Горелка соответствует нормам «СЕ» (80 000 ккал/ч, опционально до 180 000 ккал/ч) с запальным факелом, клапаном и защитной термопарой, пламя проходит через большой вход, нагревая плавильную камеру и не задевая тигель. Время нагрева короткое, а вентиляция горелки обеспечивается электро-вентилятором с глушителем. После термической обработки в печи на выходе мы получаем металлический конус верхняя часть, которого содержит в том числе основной процент драгоценных металлов, полученных из компонентов. Часть, содержащую драгоценные металлы, отдают аффинажным предприятиям для выделения их химическим путем. Оставшаяся часть конуса с минимальным содержанием драгоценных металлов перемалывается в размольной мельнице и проходит второй цикл для выделения остатков золота, серебра, платины и других полезных фракций. Данный процесс цикличен.

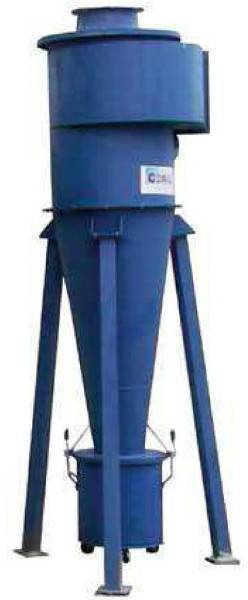

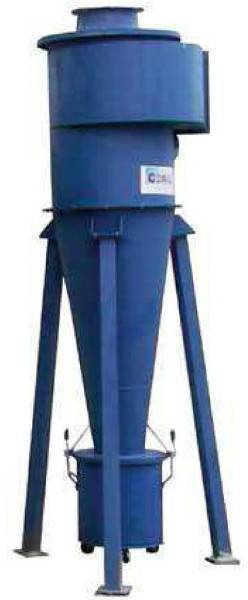

Циклонный сепаратор

Циклонный сепаратор и теплообменник (в том же устройстве) из окрашенной углеродистой стали оснащен двойной камерой для теплообмена и сепарации пыли.

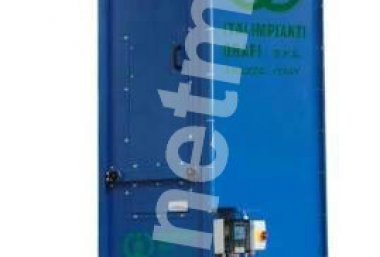

Система очистки газов от продуктов сгорания (POST COMBUSTORE)

Эта система имеет очень важное значение, чтобы дать возможность выйти парам плавления в атмосферу уже очищенными от остатков органических материалов сжигаемого. Система очистки должна размещаться на полу и быть подключена к газовой сети, системе сжатого воздуха, а также входящий трубопровод должен быть подключен к вытяжке для плавильной печи и охлаждения. Выход из системы очистки должен быть подключен к теплообменнику, который позволяет охлаждать газы до примерно 120/130 градусов. Также выпускная труба должна быть соединена с фильтрующим блоком. Рабочая температура внутри системы около 850 градусов.

Специальный фильтр для плавильной печи

Фильтр имеет вытяжной вентилятор, используемый для извлечения драгоценных металлов, находящихся в парах выходящего воздуха. Фильтрующие рукава выполнены из специальной ткани очень высокого качества, чтобы работать при высоких температурах. Пыль, содержащаяся в воздухе, всасывается в фильтр, при этом скорость потока сильно уменьшается, и пыль осаждается внутри накопительной емкости, а затем передается на фильтрующие втулки, так что примеси остаются внутри фильтров. Во время рабочего цикла фильтрации блок всегда находится в идеальном состоянии по эффективности благодаря циклической системе очистки противотоком. Сжатый воздух используется внутри фильтрующих рукавов для встряхивания их для просыпания пыли в сборный резервуар, расположенный под фильтровальными рукавами. Операция очистки полностью автоматизирована, фильтровальные рукава имеют коллектор для сжатого воздуха и таймер в панели управления, позволяющие запрограммировать этапы обслуживания.

• производительность: 20000 м3/ч.

• поверхность фильтрации: 40 м2.

• тип фильтров: NOMEX.

• максимальная температура: 180 °C.

• регуляционный блок: есть.

• мощность: 220 Вольт одна фаза.

• требование к сжатому воздуху: от 4 до 8 атмосфер.

• размеры: 1230 мм х 1405 мм х 4600 (высота).

• полностью реализован в стали (крашена).

• мощность двигателя: 3 кВт.

Размольная мельница 60P

60P – это серия дробилок, предназначенных для измельчения различных материалов для целей переработки металлических отходов. Они обычно используются для распыления шлака и золы в результате процессов карбонизации работы золотых остатков, тиглей и огнеупорных материалов, для растирания электронных компонентов и печатных плат, и т.д. Процесс происходит непрерывно: внутри ротора находятся чугунные шары, и их движение способствует дроблению материалов. В дробилках отделяется и фильтруется пыль, образуемая в процессе обработки, через сетку из нержавеющей стали, а металлические отходы выгружаются через отверстие, расположенное на правой стороне каждого устройства, с помощью изменения направления вращения электродвигателя, что достигается нажатием на кнопку. Материал, подлежащий обработке, загружается вручную оператором. Также по запросу доступны звукоизоляционные кабины, в которые можно поместить дробилки в целях устранения шума. 60P соответствуют требуемым международным стандартам.

Звукоизоляционная кабина для размольной мельницы 80P

Смеситель порошков MX 5

Серия смесителей MX является идеальным решением для смешивания порошков сухих материалов, обработанных дробилками MA. Шлак из печи, зола, образуемая в результате процессов карбонизации обрабатываемых золотых остатков, порошок из тиглей и огнеупорных материалов, или полученный в результате измельчения электронных компонентов и печатных плат, смешиваются для получения однородной продукции, готовой к тестированию или объединению с другими компонентами для получения новых составов. Внутри камеры из нержавеющей стали AISI 304 (316 по запросу) расположена система неоднородных лопастей, имеющая двойную концентрическую катушку, установленную на валу с опорами из чугуна, она обеспечивает движение массы к суживающейся части, чтобы смешать материалы с различным удельным весом, и переносит продукт в разгрузочное отверстие. Процесс выполняется быстро и может использоваться для гранулированных продуктов. Смесители MX могут быть оснащены некоторыми дополнительными компонентами, такими как вытяжной вентилятор с электропневматической регулировкой, электронная система взвешивания с датчиками веса, дозировочные программаторы, снабженные цифровым или компьютеризированным дисплеем. Смесители MX соответствуют требуемым международным стандартам.

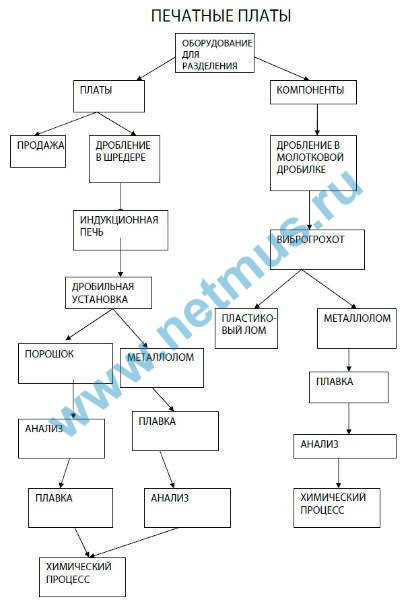

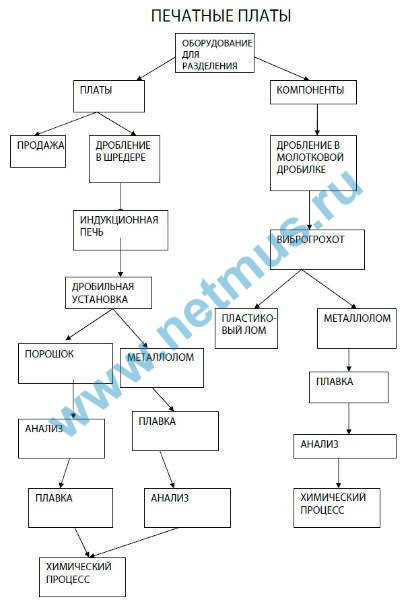

Схемы

Видео

Завод по переработке плат с целью получения драгоценных металлов и вторичного сырья

Модель:

Линия по переработке очищенных плат

Материал для переработки: платы (электронные, печатные)

Общее описание оборудование и технологического процесса:

Предлагаемая технология и конструкция основаны на большом опыте переработки плат, компьютеров, электроники и другого электрооборудования. Предлагаемое оборудования включает в себя полный цикл процесса переработки – начиная от целых электронных плат и заканчивая получением металла с большим содержанием драгоценных металлов в нем для последующих аффинажных процессов. Все установки имеют прочную конструкцию. Высокоскоростное оборудование используется для тонкого измельчения. Компоненты оборудования, подвергающиеся наибольшему стиранию, изготовлены из износостойкой стали.

Изначально материнские и прочие электронные платы поступают в установку по отделению компонентов. Обычно материнские и прочие электронные платы состоят на 50% из текстолита, меди и прочих металлов (печатная плата), а еще на 50% из компонентов (чипы, конденсаторы, разъемы и т.д.).

Оборудование процесса переработки подразделяется на следующее:

Станок для отделения компонентов электронных плат.

В станке для отделения компонентов электронных карт используется контролируемое тепло, с тем чтобы сохранить не только компоненты карты, но и паяльное олово; таким образом минимизируется выброс паров и токсичных веществ в атмосферу. Тепло производится при помощи воздуховодов и электросопротивлений с управлением термопарами. Компоненты платы разделяются при помощи контролируемых вибраций.

В большинстве случаев в дальнейшем после отделения компонентов сами печатные платы, состоящие на 80% из меди, на 15% из текстолита и на 5% из прочих металлов реализуются как вторичное сырье. В ряде случаев можно приобрести дополнительное оборудование для переработки печатных плат и извлечения из них отдельных компонентов, которые являются вторичным сырьем.

Следующим шагом является ручная сортировка отделенных компонентов.

В других заводах в этом разделе описана технология переработки компонентов. Итак, у нас остались платы, состоящие на 80% из меди, на 15% из текстолита и на 5% из прочих металлов.

По технологическим процессам, которые пересекаются с работой с компонентами мы писать не будем, также, как и по оборудованию для этого. С ними можно ознакомиться в других разделах. Итак, платы измельчаем в специальном шредере.

Шредер для плат TSE

Измельчитель плат можно использовать для измельчения электронных плат, очищенных от компонентов. Система вращающихся лезвий обеспечивает измельчение вставленного материала, а благодаря различным размерам решеток можно получить требуемый размер. Затем измельченные платы кладем в микроволновую печь для прохождения процессов карбонизации. Это позволит нам в дальнейшем выделить медь и другие металлы.

Микроволновая печь для переработки отходов FMW2

В качестве альтернативы традиционным топливным системам, называемым «мусоросжигательные печи», характеризующимся большими размерами, высокими эксплуатационными расходами и обременительным использованием, теперь можно использовать передовое «экологичное» оборудование, которое делает процесс обработки простым и легким. FMW2 – это новая печь, которая использует принцип пиролиза для карбонизации органических отходов при полном отсутствии кислорода, чтобы свести к минимуму образование дыма и выбросов токсичных веществ и диоксинов. Тепло генерируется с помощью 4 микроволновых систем, которые воздействуют на органические отходы без сжигания благодаря инертной атмосфере в камере печи. Процесс происходит быстро и в полной безопасности, постоянно контролируется ПЛК, который управляет каждой рабочей фазой. Полный цикл, необходимый для обработки 20 – 25 кг отходов (в зависимости от объема), происходит менее чем за три часа, с использованием энергии около 11 кВт/ч и потреблением азота 8 – 10 л / ч. Процесс происходит в контролируемой атмосфере, а дым выпускается при температурах 150 – 180 °С, чтобы не вызвать токсических реакций, таких как образование диоксина. Благодаря минимальному потреблению энергии эксплуатационные расходы весьма низкие, а процесс обработки обладает большим преимуществом по сравнению с традиционными системами сжигания. Кроме того, оптимизируется и ускоряется формальный процесс получения разрешения на использование печи, благодаря отсутствию особых требований. Все что получаем идет в шаровую мельницу. Пыль после этого подвергается точно такому же процессу выделения драгоценных металлов, как и в рубрике переработки компонентов.

Металлоплавильная печь FF10-30

Плавильная печь с использованием сжиженного газа (СПГ), метана или дизельного топлива (укажите при заказе), с принудительной вентиляцией. Она имеет прочную металлическую конструкцию, тигельную камеру с откидной крышкой и внутреннюю отделку из огнезащитного материала с высоким содержанием алюминия, которая легко заменяется. Печь оснащена тиглем для рекуперации из металла, чтобы избежать поломки. Горелка соответствует нормам «СЕ» (80 000 ккал/ч, опционально до 180 000 ккал/ч) с запальным факелом, клапаном и защитной термопарой, пламя проходит через большой вход, нагревая плавильную камеру и не задевая тигель. Время нагрева короткое, а вентиляция горелки обеспечивается электро-вентилятором с глушителем. После термической обработки в печи на выходе мы получаем металлический конус верхняя часть, которого содержит в том числе основной процент драгоценных металлов, полученных из компонентов. Часть, содержащую драгоценные металлы, отдают аффинажным предприятиям для выделения их химическим путем. Оставшаяся часть конуса с минимальным содержанием драгоценных металлов перемалывается в размольной мельнице и проходит второй цикл для выделения остатков золота, серебра, платины и других полезных фракций. Данный процесс цикличен.

Циклонный сепаратор

Циклонный сепаратор и теплообменник (в том же устройстве) из окрашенной углеродистой стали оснащен двойной камерой для теплообмена и сепарации пыли.

Система очистки газов от продуктов сгорания (POST COMBUSTORE)

Эта система имеет очень важное значение, чтобы дать возможность выйти парам плавления в атмосферу уже очищенными от остатков органических материалов сжигаемого. Система очистки должна размещаться на полу и быть подключена к газовой сети, системе сжатого воздуха, а также входящий трубопровод должен быть подключен к вытяжке для плавильной печи и охлаждения. Выход из системы очистки должен быть подключен к теплообменнику, который позволяет охлаждать газы до примерно 120/130 градусов. Также выпускная труба должна быть соединена с фильтрующим блоком. Рабочая температура внутри системы около 850 градусов.

Специальный фильтр для плавильной печи

Фильтр имеет вытяжной вентилятор, используемый для извлечения драгоценных металлов, находящихся в парах выходящего воздуха. Фильтрующие рукава выполнены из специальной ткани очень высокого качества, чтобы работать при высоких температурах. Пыль, содержащаяся в воздухе, всасывается в фильтр, при этом скорость потока сильно уменьшается, и пыль осаждается внутри накопительной емкости, а затем передается на фильтрующие втулки, так что примеси остаются внутри фильтров. Во время рабочего цикла фильтрации блок всегда находится в идеальном состоянии по эффективности благодаря циклической системе очистки противотоком. Сжатый воздух используется внутри фильтрующих рукавов для встряхивания их для просыпания пыли в сборный резервуар, расположенный под фильтровальными рукавами. Операция очистки полностью автоматизирована, фильтровальные рукава имеют коллектор для сжатого воздуха и таймер в панели управления, позволяющие запрограммировать этапы обслуживания.

• производительность: 20000 м3/ч.

• поверхность фильтрации: 40 м2.

• тип фильтров: NOMEX.

• максимальная температура: 180 °C.

• регуляционный блок: есть.

• мощность: 220 Вольт одна фаза.

• требование к сжатому воздуху: от 4 до 8 атмосфер.

• размеры: 1230 мм х 1405 мм х 4600 (высота).

• полностью реализован в стали (крашена).

• мощность двигателя: 3 кВт.

Размольная мельница 60P

60P – это серия дробилок, предназначенных для измельчения различных материалов для целей переработки металлических отходов. Они обычно используются для распыления шлака и золы в результате процессов карбонизации работы золотых остатков, тиглей и огнеупорных материалов, для растирания электронных компонентов и печатных плат, и т.д. Процесс происходит непрерывно: внутри ротора находятся чугунные шары, и их движение способствует дроблению материалов. В дробилках отделяется и фильтруется пыль, образуемая в процессе обработки, через сетку из нержавеющей стали, а металлические отходы выгружаются через отверстие, расположенное на правой стороне каждого устройства, с помощью изменения направления вращения электродвигателя, что достигается нажатием на кнопку. Материал, подлежащий обработке, загружается вручную оператором. Также по запросу доступны звукоизоляционные кабины, в которые можно поместить дробилки в целях устранения шума. 60P соответствуют требуемым международным стандартам.

Звукоизоляционная кабина для размольной мельницы 80P

Смеситель порошков MX 5

Серия смесителей MX является идеальным решением для смешивания порошков сухих материалов, обработанных дробилками MA. Шлак из печи, зола, образуемая в результате процессов карбонизации обрабатываемых золотых остатков, порошок из тиглей и огнеупорных материалов, или полученный в результате измельчения электронных компонентов и печатных плат, смешиваются для получения однородной продукции, готовой к тестированию или объединению с другими компонентами для получения новых составов. Внутри камеры из нержавеющей стали AISI 304 (316 по запросу) расположена система неоднородных лопастей, имеющая двойную концентрическую катушку, установленную на валу с опорами из чугуна, она обеспечивает движение массы к суживающейся части, чтобы смешать материалы с различным удельным весом, и переносит продукт в разгрузочное отверстие. Процесс выполняется быстро и может использоваться для гранулированных продуктов. Смесители MX могут быть оснащены некоторыми дополнительными компонентами, такими как вытяжной вентилятор с электропневматической регулировкой, электронная система взвешивания с датчиками веса, дозировочные программаторы, снабженные цифровым или компьютеризированным дисплеем. Смесители MX соответствуют требуемым международным стандартам.

Написать отзыв

Автор:Текст отзыва: Внимание: HTML не поддерживается! Используйте обычный текст.

Оценка:

-155x155.jpg)